Tracciabilità nel tessile-abbigliamento

A cura di:

Stefano Dotti, Elena Legnani, Roberto Pinto, Sergio Terzi

La tracciabilità dei prodotti

La tracciabilità della produzione è un argomento che riscuote molta attenzione, in virtù del ruolo e dei potenziali vantaggi (economici, ma non solo) che tale concetto può apportare. Da alcuni anni si osservano numerosi tentativi di definizione di metodi di tracciatura e di regolamentazione a livello giuridico: ad esempio, l’Unione Europea ha emanato nel 2002 un regolamento che ha di fatto reso obbligatoria la tracciabilità agroalimentare (a partire dal 1° gennaio 2005). Questa regolamentazione si muove inequivocabilmente verso una tracciabilità “a tutela del consumatore”. Nel campo tessile, così come in quello alimentare, è sempre più di fondamentale importanza essere a conoscenza del luogo di reale provenienza di un particolare prodotto, filato, tessuto o partita di carne che sia, al fine di poter garantire il cliente circa le caratteristiche di un prodotto.

Connesso al concetto di tracciatura vi è il concetto di identificazione dei prodotti, inteso come la possibilità di distinguere univocamente ogni singolo prodotto in un insieme di prodotti omogenei. Questo concetto assume un’estensione diversa rispetto a quanto avuta finora: è ben noto come alcuni attori della GDO (Wall-Mart negli USA, Metro in Europa) stiano lavorando al fine di identificare (e quindi tracciare) i prodotti da essi venduti adottando opportune tecnologie che dovrebbe consentire un più elevato livello di controllo e una maggior efficienza dell’operatività. Quindi, oltre ad una tutela del consumatore, la tracciatura ha impatti anche dal punto di vista della gestione e della logistica aziendale.

Nonostante un certo fervore che aleggia nel mercato, i dubbi da dissipare e i problemi da risolvere sono ancora molti, a partire dal concetto stesso di tracciabilità applicato a diversi settori industriali e alle modalità di attuazione. Le proposte circa la definizione del concetto di tracciabilità sono reperibili da diverse fonti; in via generale, una definizione di sintesi può essere la seguente: “un prodotto è tracciato se è possibile ricostruirne l’intero ciclo di realizzazione, partendo dall’origine dei singoli elementi che lo compongono (materie prime, componenti…) fino alle singole fasi di produzione, per concludersi con il passaggio al consumatore”. Tale definizione lascia però del tutto scoperto il problema delle modalità secondo le quali attuare la tracciatura dei prodotti: senza dubbio occorre prescrivere la gestione di un apposito registro (prevalentemente elettronico) all’interno del quale riportare tutte le informazioni relative ad un determinato prodotto. Ciò che non è chiaro ancora in molti campi è quali siano le informazioni da riportare in tale registro.

La tracciabilità a tutela del consumatore

La tracciabilità dovrebbe essere tale da permettere l’identificazione degli attori (aziende, fornitori di servizi, terzisti, …) che hanno contribuito alla sua realizzazione. Come noto, questa tematica è molto sentita in ambito agroalimentare, dove l’eco di alcuni eventi (più o meno recenti) hanno posto l’accento sul controllo della filiera. Ma è innegabile come, seppure per motivi differenti, anche in altri settori industriali sia necessario avere un maggior controllo della filiera. In particolare, nel settore tessile, la possibilità di identificare il percorso fatto da un prodotto durante la sua realizzazione può assumere particolare interesse nell’ambito della tutela del consumatore.

La tracciabilità di un prodotto assume due significati molto importanti nell’ottica del cliente: da una parte, nella storia del prodotto non ci sono segreti o lati oscuri, per cui è garantita la conformità del prodotto stesso con quelle che sono le aspettative del cliente (es. tutela del marchio Made In); dall’altra parte, sussiste un’implicita assunzione di responsabilità da parte di chi ha contribuito alla realizzazione del prodotto, in quanto facilmente identificabile e rintracciabile. In tutto questo, requisito fondamentale è che il cliente sia interessato a tali tutele, cioè che il cliente sia stimolato a considerare non tanto il costo di un prodotto, ma il suo effettivo valore; pertanto dal punto di vista commerciale, la tracciabilità di un prodotto è tanto più giustificata quanto più alto è l’interesse da parte del consumatore.

Le implicazioni logistiche della tracciabilità del prodotto

La tracciabilità di prodotto può avere implicazioni non solo dal punto di vista della tutela del cliente e dell’azienda, ma anche dal punto di vista gestionale e logistico. La possibilità di monitorare lo stato di avanzamento di un prodotto, la sua posizione nella filiera, le informazioni ad esse collegate possono avere un forte impatto sulle attività di gestione operativa. Nel tessile, il concetto di tracciabilità del prodotto dà luogo a problemi piuttosto complessi, a causa della natura del processo produttivo e della sua frammentazione. Infatti, il processo produttivo di un capo di abbigliamento attraversa almeno quattro/cinque fasi principali, a partire della filatura, per finire con la confezione, ognuna delle quali presenta delle caratteristiche peculiari e non sempre svolte all’interno della stessa azienda.

La disponibilità di informazioni, dal punto di vista logistico è fondamentale al fine di gestire al meglio i molteplici flussi che interessano i sistemi distribuitivi e di stoccaggio. I requisiti richiesti alla tracciabilità dal punto di vista logistico sono notevolmente diversi rispetto a quanto visto per la problematica della tutela del consumatore; interessa infatti conoscere cosa è presente e cosa si sta muovendo all’interno del sistema produttivo o del magazzino in un determinato istante di tempo, senza la necessità di avere informazioni anti-contraffazione. Per questo, anche le tecnologie di tracciatura sono differenti, in funzione dell’obiettivo che ci si pone.

Al fine di identificare un prodotto per poterlo tracciare, è necessario che tale prodotto sia in qualche modo marcato, cioè contrassegnato in modo che sia possibile seguirlo durante il suo ciclo di vita. Le modalità di marcatura sono molteplici, in funzione delle esigenze da soddisfare e della tipologia di prodotto da marcare. Nel tessile e abbigliamento è importate distinguere almeno due grandi categorie di marcatura: (i) Marcatura tramite etichetta e (ii) Marcatura chimico-fisica.

Marcatura tramite etichette

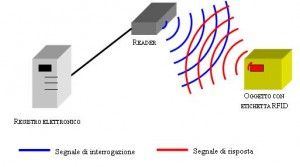

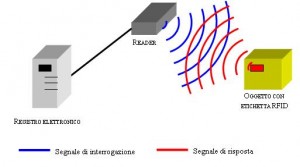

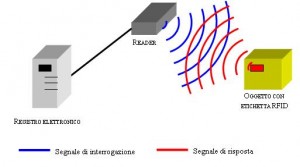

La marcatura basata su etichette è la tecnologia più diffusa e concettualmente più semplice e intuitiva: tutte le informazioni sono riconducibili a un codice riportato su un’etichetta che viene apposta su ogni prodotto. La prima caratteristica che si nota è l’ambito di applicazione: le etichette sono destinate ad identificare un ben definito oggetto, virtualmente indivisibile, come ad esempio un elettrodomestico, ma anche un capo di abbigliamento. Gli esempi più classici di marcatura di questa categoria sono le etichette sugli indumenti riportanti, ad esempio, la composizione e le condizioni di lavaggio, nonché i codici a barre. E’ chiaro però come oggi la classica etichetta stampata (ad esempio un codice a barre) non sia assolutamente adeguata ad assolvere le molteplici funzionalità richieste da un sistema di tracciatura: sia la stampa che la lettura delle informazioni deve avvenire in modo rapido e veloce, ad opera di una strumentazione adeguata. Per ovviare a queste mancanze, sono state avanzate diverse alternative al classico codice stampato, tra le quali è ormai emersa come predominate la tecnologia a radio-frequenza (RFID – Radio Frequency Identification). Gli RFID sono dei sistemi che, utilizzando apposite etichette e apparati riceventi, possono trasmettere informazioni a distanza e immagazzinare in modo persistente e sicuro molte più informazioni di quante se ne possano rappresentare tramite un semplice codice alfanumerico o a barre. Un sistema basato su RFID è costituito da un lettore (reader) e da uno o più transponder, cioè un ricetrasmettitore che invia un segnale radio in risposta a un comando ricevuto da una stazione remota, apposto sull’oggetto da identificare e tracciare. La risposta del transponder consiste di un codice identificativo dell’oggetto, codice che funge da chiave per il reperimento delle informazioni su un archivio o registro informatico relative al prodotto. Il reader è composto da un microcalcolatore e una antenna che hanno la capacità di interrogare individualmente i transponder, inviare e ricevere dati interfacciarsi con i sistemi informativi esistenti. In sintesi, tramite un sistema di marcatura RFID è virtualmente possibile riuscire ad identificare la posizione di un qualsiasi elemento in lavorazione all’interno della filiera, sia essa costituita da una o più fasi, geograficamente localizzate o decentrate. Il termine “virtualmente” si riferisce al fatto che, in realtà, un tale controllo richiede un apparato di gestione piuttosto evoluto e complesso. Gli ambiti di applicazione e le tipologie di tali apparati sono molteplici e in continua evoluzione; si rimanda pertanto alla numerosa letteratura e casistica disponibile per un approfondimento.

Marcatura chimico-fisica

La marcatura di tipo chimico-fisica è una tecnologia piuttosto recente e ancora in fase di studio e ricerca, adatta per l’utilizzazione in ambiti molto particolari. L’obiettivo di tale tipo di tecnologia è quello di essere idonea alla marcatura di prodotti continui, come ad esempio filati, tessuti, finanche le fibre naturali. Questo perché i prodotti continui come quelli menzionati sono in genere destinati ad essere suddivisi in parti più piccole, le quali però devono essere sempre e comunque identificabili e rintracciabili. Per tali motivi, una marcatura basata su etichetta non soddisfa appieno quelle che possono essere alcune delle esigenze delle aziende tessili (in particolare per quanto riguarda la prova della contraffazione). Si pensi alla possibilità di identificare se un filato è stato prodotto realmente utilizzando una determinata partita di cotone, oppure di identificare le percentuali di fibre proveniente da una partita piuttosto che da un’altra. Il problema però sorge immediatamente: è davvero possibile “marcare” le fibre di cotone o lino, o qualsivoglia altra fibra, in modo tale che siano immediatamente riconoscibili per evitare episodi di contraffazione? La risposta a questa domanda non è ancora stata data in modo definitivo. Sono in corso diversi progetti e studi atti a definire opportune modalità di marcatura chimica o opto-elettronica delle fibre. A titolo di esempio, possiamo menzionare la tecnica della fibra tracciante (applicabile però solo nel processo di cardatura), l’utilizzo di metalli pesanti (ipotesi in realtà accantonata poiché non compatibile con il rischio di danno ambientale), l’utilizzo di prodotto fluorescenti o fosforescenti (i quali presentano il problema di entrare in conflitto con l’utilizzo di candeggianti nelle fasi di lavorazione) e l’impiego di nanotecnologie. Più appropriata e peculiare risulta al momento la tecnica dell’aggraffaggio su lino, che permette l’identificazione tramite analisi spettrofotometrica FT-IR (Fourier Transformated – Infrared Rays) del substrato liniero trattato rispetto a quello morfologicamente simile ma non marcato. Questo processo garantisce la riproducibilità dell’applicazione senza interferire nel sistema qualità aziendale.

Conclusioni

La tracciabilità di filiera rappresenta un importante strumento di controllo e gestione dei processi produttivi e logistici. Un problema tipico delle realtà industriali odierne è l’identificazione delle merci che vengono movimentate, finalizzata sia alla tracciabilità /rintracciabilità interna ed esterna, sia alla produzione della documentazione di trasporto. Le tecnologie tradizionali di identificazione (tipicamente ottiche) non consentono di implementare a costi accettabili politiche di tracciamento dettagliato delle merci, costringendo le aziende ad accontentarsi, quando possibile, di tracciare solamente la movimentazione di lotti produttivi. L’area logistica è molto ricca di progetti e analisi, mentre le applicazioni in fase esecutiva non sono ancora così pervasivamente diffuse, anche se sono in forte crescita (+83% dal 2006 al 2007, secondo l’Osservatorio RFID del Politecnico di Milano). In generale, si tratta di applicazioni a supporto dei processi logistici tipici di un centro di distribuzione delle merci e che quindi, sono molto simili nei loro elementi essenziali in tutti i settori industriali. Questi progetti hanno solitamente l’obiettivo di valutare l’applicazione di sistemi RFID di tipo passivo, per l’identificazione univoca delle unità di movimentazione all’interno dei magazzini. I benefici rispetto alle tecniche di identificazione tradizionali (soprattutto codice a barre) sono molteplici. In primo luogo una maggiore produttività nell’identificazione delle unità di movimentazione, beneficio tanto più rilevante quanto più le unità di movimentazione da identificare sono numerose e piccole (cartoni, singoli pezzi, ecc.) e/o richiedono di essere aperte. Inoltre di potrebbe avere una maggiore accuratezza nell’identificazione della merce, in relazione alla totale automazione nella “lettura” dei codici identificativi. Infine, come ricaduta indiretta dei due punti precedenti, una riduzione delle differenze inventariali tra scorta fisica e scorta contabile, con risvolti positivi in termini di migliore efficacia ed efficienza di gestione dei riapprovvigionamenti.

La tecnologia RFID non è certo scevra di problemi, dovuti anche alla sua relativa giovane età; in particolare, ne menzioniamo due che riteniamo significativi. Da una parte, il problema degli standard (sia di architettura tecnologica che di protocollo di comunicazione). Dall’altra la questione aperta relativa alle emissioni in radio frequenza, che a sua volta ha un duplice risvolto: il primo relativo alle frequenze utilizzate, diverse da nazione a nazione e non ancora completamente uniformate (anche se molti passi sono stati fatti negli ultimi 2 anni); il secondo relativo alla salute degli operatori che si trovano ad operare in un ambiente sottoposto a onde radio (questione ancora aperta per diversi ricercatori).

Sono ormai comunque diverse le aziende che hanno effettuato progetti RFID, soprattutto per l’identificazione di unità di movimentazione composite (un pallet con più colli, ciascuno dei quali deve essere singolarmente identificato, un collo con più pezzi, ecc.), testando diverse alternative tecnologiche in termini di standard e fornitori. Al di là di queste problematiche, non c’è più alcun dubbio circa i vantaggi e le potenzialità aperte nel campo logistico da queste nuove tecnologie, ed anche il settore tessile ed abbigliamento è chiamato a coglierne le opportunità.

Marcatura chimico-fisica

La marcatura di tipo chimico-fisica è una tecnologia piuttosto recente e ancora in fase di studio e ricerca, adatta per l’utilizzazione in ambiti molto particolari. L’obiettivo di tale tipo di tecnologia è quello di essere idonea alla marcatura di prodotti continui, come ad esempio filati, tessuti, finanche le fibre naturali. Questo perché i prodotti continui come quelli menzionati sono in genere destinati ad essere suddivisi in parti più piccole, le quali però devono essere sempre e comunque identificabili e rintracciabili. Per tali motivi, una marcatura basata su etichetta non soddisfa appieno quelle che possono essere alcune delle esigenze delle aziende tessili (in particolare per quanto riguarda la prova della contraffazione). Si pensi alla possibilità di identificare se un filato è stato prodotto realmente utilizzando una determinata partita di cotone, oppure di identificare le percentuali di fibre proveniente da una partita piuttosto che da un’altra. Il problema però sorge immediatamente: è davvero possibile “marcare” le fibre di cotone o lino, o qualsivoglia altra fibra, in modo tale che siano immediatamente riconoscibili per evitare episodi di contraffazione? La risposta a questa domanda non è ancora stata data in modo definitivo. Sono in corso diversi progetti e studi atti a definire opportune modalità di marcatura chimica o opto-elettronica delle fibre. A titolo di esempio, possiamo menzionare la tecnica della fibra tracciante (applicabile però solo nel processo di cardatura), l’utilizzo di metalli pesanti (ipotesi in realtà accantonata poiché non compatibile con il rischio di danno ambientale), l’utilizzo di prodotto fluorescenti o fosforescenti (i quali presentano il problema di entrare in conflitto con l’utilizzo di candeggianti nelle fasi di lavorazione) e l’impiego di nanotecnologie. Più appropriata e peculiare risulta al momento la tecnica dell’aggraffaggio su lino, che permette l’identificazione tramite analisi spettrofotometrica FT-IR (Fourier Transformated – Infrared Rays) del substrato liniero trattato rispetto a quello morfologicamente simile ma non marcato. Questo processo garantisce la riproducibilità dell’applicazione senza interferire nel sistema qualità aziendale.

Conclusioni

La tracciabilità di filiera rappresenta un importante strumento di controllo e gestione dei processi produttivi e logistici. Un problema tipico delle realtà industriali odierne è l’identificazione delle merci che vengono movimentate, finalizzata sia alla tracciabilità /rintracciabilità interna ed esterna, sia alla produzione della documentazione di trasporto. Le tecnologie tradizionali di identificazione (tipicamente ottiche) non consentono di implementare a costi accettabili politiche di tracciamento dettagliato delle merci, costringendo le aziende ad accontentarsi, quando possibile, di tracciare solamente la movimentazione di lotti produttivi. L’area logistica è molto ricca di progetti e analisi, mentre le applicazioni in fase esecutiva non sono ancora così pervasivamente diffuse, anche se sono in forte crescita (+83% dal 2006 al 2007, secondo l’Osservatorio RFID del Politecnico di Milano). In generale, si tratta di applicazioni a supporto dei processi logistici tipici di un centro di distribuzione delle merci e che quindi, sono molto simili nei loro elementi essenziali in tutti i settori industriali. Questi progetti hanno solitamente l’obiettivo di valutare l’applicazione di sistemi RFID di tipo passivo, per l’identificazione univoca delle unità di movimentazione all’interno dei magazzini. I benefici rispetto alle tecniche di identificazione tradizionali (soprattutto codice a barre) sono molteplici. In primo luogo una maggiore produttività nell’identificazione delle unità di movimentazione, beneficio tanto più rilevante quanto più le unità di movimentazione da identificare sono numerose e piccole (cartoni, singoli pezzi, ecc.) e/o richiedono di essere aperte. Inoltre di potrebbe avere una maggiore accuratezza nell’identificazione della merce, in relazione alla totale automazione nella “lettura” dei codici identificativi. Infine, come ricaduta indiretta dei due punti precedenti, una riduzione delle differenze inventariali tra scorta fisica e scorta contabile, con risvolti positivi in termini di migliore efficacia ed efficienza di gestione dei riapprovvigionamenti.

La tecnologia RFID non è certo scevra di problemi, dovuti anche alla sua relativa giovane età; in particolare, ne menzioniamo due che riteniamo significativi. Da una parte, il problema degli standard (sia di architettura tecnologica che di protocollo di comunicazione). Dall’altra la questione aperta relativa alle emissioni in radio frequenza, che a sua volta ha un duplice risvolto: il primo relativo alle frequenze utilizzate, diverse da nazione a nazione e non ancora completamente uniformate (anche se molti passi sono stati fatti negli ultimi 2 anni); il secondo relativo alla salute degli operatori che si trovano ad operare in un ambiente sottoposto a onde radio (questione ancora aperta per diversi ricercatori).

Sono ormai comunque diverse le aziende che hanno effettuato progetti RFID, soprattutto per l’identificazione di unità di movimentazione composite (un pallet con più colli, ciascuno dei quali deve essere singolarmente identificato, un collo con più pezzi, ecc.), testando diverse alternative tecnologiche in termini di standard e fornitori. Al di là di queste problematiche, non c’è più alcun dubbio circa i vantaggi e le potenzialità aperte nel campo logistico da queste nuove tecnologie, ed anche il settore tessile ed abbigliamento è chiamato a coglierne le opportunità.

Marcatura chimico-fisica

La marcatura di tipo chimico-fisica è una tecnologia piuttosto recente e ancora in fase di studio e ricerca, adatta per l’utilizzazione in ambiti molto particolari. L’obiettivo di tale tipo di tecnologia è quello di essere idonea alla marcatura di prodotti continui, come ad esempio filati, tessuti, finanche le fibre naturali. Questo perché i prodotti continui come quelli menzionati sono in genere destinati ad essere suddivisi in parti più piccole, le quali però devono essere sempre e comunque identificabili e rintracciabili. Per tali motivi, una marcatura basata su etichetta non soddisfa appieno quelle che possono essere alcune delle esigenze delle aziende tessili (in particolare per quanto riguarda la prova della contraffazione). Si pensi alla possibilità di identificare se un filato è stato prodotto realmente utilizzando una determinata partita di cotone, oppure di identificare le percentuali di fibre proveniente da una partita piuttosto che da un’altra. Il problema però sorge immediatamente: è davvero possibile “marcare” le fibre di cotone o lino, o qualsivoglia altra fibra, in modo tale che siano immediatamente riconoscibili per evitare episodi di contraffazione? La risposta a questa domanda non è ancora stata data in modo definitivo. Sono in corso diversi progetti e studi atti a definire opportune modalità di marcatura chimica o opto-elettronica delle fibre. A titolo di esempio, possiamo menzionare la tecnica della fibra tracciante (applicabile però solo nel processo di cardatura), l’utilizzo di metalli pesanti (ipotesi in realtà accantonata poiché non compatibile con il rischio di danno ambientale), l’utilizzo di prodotto fluorescenti o fosforescenti (i quali presentano il problema di entrare in conflitto con l’utilizzo di candeggianti nelle fasi di lavorazione) e l’impiego di nanotecnologie. Più appropriata e peculiare risulta al momento la tecnica dell’aggraffaggio su lino, che permette l’identificazione tramite analisi spettrofotometrica FT-IR (Fourier Transformated – Infrared Rays) del substrato liniero trattato rispetto a quello morfologicamente simile ma non marcato. Questo processo garantisce la riproducibilità dell’applicazione senza interferire nel sistema qualità aziendale.

Conclusioni

La tracciabilità di filiera rappresenta un importante strumento di controllo e gestione dei processi produttivi e logistici. Un problema tipico delle realtà industriali odierne è l’identificazione delle merci che vengono movimentate, finalizzata sia alla tracciabilità /rintracciabilità interna ed esterna, sia alla produzione della documentazione di trasporto. Le tecnologie tradizionali di identificazione (tipicamente ottiche) non consentono di implementare a costi accettabili politiche di tracciamento dettagliato delle merci, costringendo le aziende ad accontentarsi, quando possibile, di tracciare solamente la movimentazione di lotti produttivi. L’area logistica è molto ricca di progetti e analisi, mentre le applicazioni in fase esecutiva non sono ancora così pervasivamente diffuse, anche se sono in forte crescita (+83% dal 2006 al 2007, secondo l’Osservatorio RFID del Politecnico di Milano). In generale, si tratta di applicazioni a supporto dei processi logistici tipici di un centro di distribuzione delle merci e che quindi, sono molto simili nei loro elementi essenziali in tutti i settori industriali. Questi progetti hanno solitamente l’obiettivo di valutare l’applicazione di sistemi RFID di tipo passivo, per l’identificazione univoca delle unità di movimentazione all’interno dei magazzini. I benefici rispetto alle tecniche di identificazione tradizionali (soprattutto codice a barre) sono molteplici. In primo luogo una maggiore produttività nell’identificazione delle unità di movimentazione, beneficio tanto più rilevante quanto più le unità di movimentazione da identificare sono numerose e piccole (cartoni, singoli pezzi, ecc.) e/o richiedono di essere aperte. Inoltre di potrebbe avere una maggiore accuratezza nell’identificazione della merce, in relazione alla totale automazione nella “lettura” dei codici identificativi. Infine, come ricaduta indiretta dei due punti precedenti, una riduzione delle differenze inventariali tra scorta fisica e scorta contabile, con risvolti positivi in termini di migliore efficacia ed efficienza di gestione dei riapprovvigionamenti.

La tecnologia RFID non è certo scevra di problemi, dovuti anche alla sua relativa giovane età; in particolare, ne menzioniamo due che riteniamo significativi. Da una parte, il problema degli standard (sia di architettura tecnologica che di protocollo di comunicazione). Dall’altra la questione aperta relativa alle emissioni in radio frequenza, che a sua volta ha un duplice risvolto: il primo relativo alle frequenze utilizzate, diverse da nazione a nazione e non ancora completamente uniformate (anche se molti passi sono stati fatti negli ultimi 2 anni); il secondo relativo alla salute degli operatori che si trovano ad operare in un ambiente sottoposto a onde radio (questione ancora aperta per diversi ricercatori).

Sono ormai comunque diverse le aziende che hanno effettuato progetti RFID, soprattutto per l’identificazione di unità di movimentazione composite (un pallet con più colli, ciascuno dei quali deve essere singolarmente identificato, un collo con più pezzi, ecc.), testando diverse alternative tecnologiche in termini di standard e fornitori. Al di là di queste problematiche, non c’è più alcun dubbio circa i vantaggi e le potenzialità aperte nel campo logistico da queste nuove tecnologie, ed anche il settore tessile ed abbigliamento è chiamato a coglierne le opportunità.

Marcatura chimico-fisica

La marcatura di tipo chimico-fisica è una tecnologia piuttosto recente e ancora in fase di studio e ricerca, adatta per l’utilizzazione in ambiti molto particolari. L’obiettivo di tale tipo di tecnologia è quello di essere idonea alla marcatura di prodotti continui, come ad esempio filati, tessuti, finanche le fibre naturali. Questo perché i prodotti continui come quelli menzionati sono in genere destinati ad essere suddivisi in parti più piccole, le quali però devono essere sempre e comunque identificabili e rintracciabili. Per tali motivi, una marcatura basata su etichetta non soddisfa appieno quelle che possono essere alcune delle esigenze delle aziende tessili (in particolare per quanto riguarda la prova della contraffazione). Si pensi alla possibilità di identificare se un filato è stato prodotto realmente utilizzando una determinata partita di cotone, oppure di identificare le percentuali di fibre proveniente da una partita piuttosto che da un’altra. Il problema però sorge immediatamente: è davvero possibile “marcare” le fibre di cotone o lino, o qualsivoglia altra fibra, in modo tale che siano immediatamente riconoscibili per evitare episodi di contraffazione? La risposta a questa domanda non è ancora stata data in modo definitivo. Sono in corso diversi progetti e studi atti a definire opportune modalità di marcatura chimica o opto-elettronica delle fibre. A titolo di esempio, possiamo menzionare la tecnica della fibra tracciante (applicabile però solo nel processo di cardatura), l’utilizzo di metalli pesanti (ipotesi in realtà accantonata poiché non compatibile con il rischio di danno ambientale), l’utilizzo di prodotto fluorescenti o fosforescenti (i quali presentano il problema di entrare in conflitto con l’utilizzo di candeggianti nelle fasi di lavorazione) e l’impiego di nanotecnologie. Più appropriata e peculiare risulta al momento la tecnica dell’aggraffaggio su lino, che permette l’identificazione tramite analisi spettrofotometrica FT-IR (Fourier Transformated – Infrared Rays) del substrato liniero trattato rispetto a quello morfologicamente simile ma non marcato. Questo processo garantisce la riproducibilità dell’applicazione senza interferire nel sistema qualità aziendale.

Conclusioni

La tracciabilità di filiera rappresenta un importante strumento di controllo e gestione dei processi produttivi e logistici. Un problema tipico delle realtà industriali odierne è l’identificazione delle merci che vengono movimentate, finalizzata sia alla tracciabilità /rintracciabilità interna ed esterna, sia alla produzione della documentazione di trasporto. Le tecnologie tradizionali di identificazione (tipicamente ottiche) non consentono di implementare a costi accettabili politiche di tracciamento dettagliato delle merci, costringendo le aziende ad accontentarsi, quando possibile, di tracciare solamente la movimentazione di lotti produttivi. L’area logistica è molto ricca di progetti e analisi, mentre le applicazioni in fase esecutiva non sono ancora così pervasivamente diffuse, anche se sono in forte crescita (+83% dal 2006 al 2007, secondo l’Osservatorio RFID del Politecnico di Milano). In generale, si tratta di applicazioni a supporto dei processi logistici tipici di un centro di distribuzione delle merci e che quindi, sono molto simili nei loro elementi essenziali in tutti i settori industriali. Questi progetti hanno solitamente l’obiettivo di valutare l’applicazione di sistemi RFID di tipo passivo, per l’identificazione univoca delle unità di movimentazione all’interno dei magazzini. I benefici rispetto alle tecniche di identificazione tradizionali (soprattutto codice a barre) sono molteplici. In primo luogo una maggiore produttività nell’identificazione delle unità di movimentazione, beneficio tanto più rilevante quanto più le unità di movimentazione da identificare sono numerose e piccole (cartoni, singoli pezzi, ecc.) e/o richiedono di essere aperte. Inoltre di potrebbe avere una maggiore accuratezza nell’identificazione della merce, in relazione alla totale automazione nella “lettura” dei codici identificativi. Infine, come ricaduta indiretta dei due punti precedenti, una riduzione delle differenze inventariali tra scorta fisica e scorta contabile, con risvolti positivi in termini di migliore efficacia ed efficienza di gestione dei riapprovvigionamenti.

La tecnologia RFID non è certo scevra di problemi, dovuti anche alla sua relativa giovane età; in particolare, ne menzioniamo due che riteniamo significativi. Da una parte, il problema degli standard (sia di architettura tecnologica che di protocollo di comunicazione). Dall’altra la questione aperta relativa alle emissioni in radio frequenza, che a sua volta ha un duplice risvolto: il primo relativo alle frequenze utilizzate, diverse da nazione a nazione e non ancora completamente uniformate (anche se molti passi sono stati fatti negli ultimi 2 anni); il secondo relativo alla salute degli operatori che si trovano ad operare in un ambiente sottoposto a onde radio (questione ancora aperta per diversi ricercatori).

Sono ormai comunque diverse le aziende che hanno effettuato progetti RFID, soprattutto per l’identificazione di unità di movimentazione composite (un pallet con più colli, ciascuno dei quali deve essere singolarmente identificato, un collo con più pezzi, ecc.), testando diverse alternative tecnologiche in termini di standard e fornitori. Al di là di queste problematiche, non c’è più alcun dubbio circa i vantaggi e le potenzialità aperte nel campo logistico da queste nuove tecnologie, ed anche il settore tessile ed abbigliamento è chiamato a coglierne le opportunità.

articolo, clienti, controllo di filiera, Elena Legnani, identificazione, informazione, Logistica - Supply Chain, marcatura, processi produttivi, prodotto, Produzione, rfid, Roberto Pinto, Sergio Terzi, Stefano Dotti, tecnologie, tracciabilità