Modelleria Brambilla da sempre un passo avanti

Modelleria Brambilla – Il General Manager e CEO, Gabriele Bonfiglioli, racconta come rimanere competitivi nel difficile comparto automotive sfruttando una visione innovativa

di Luca Bastia

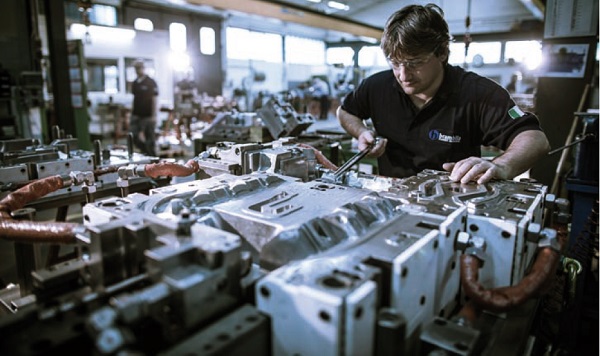

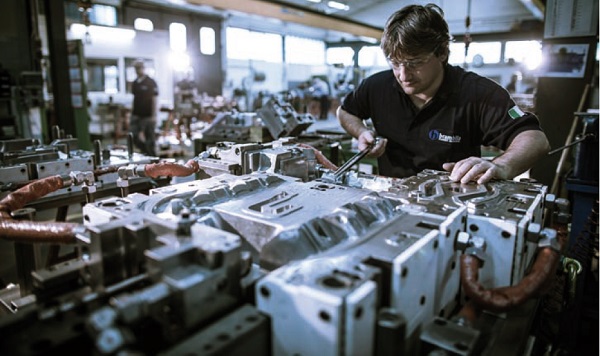

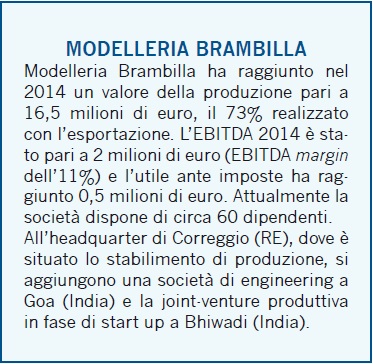

La prima in Italia a utilizzare per la produzione di stampi un software tridimensionale e tra le prime a utilizzare macchinari a 5 assi, così come quando, circa un anno fa, ha deciso di quotarsi alla Borsa Italiana nel settore AIM è stata la prima tra le aziende manifatturiere. Stiamo parlando di Modelleria Brambilla, società di Correggio (RE) che realizza prodotti di alta qualità nel settore della foundry engineering. Modelleria Brambilla, produce principalmente prodotti per il settore automotive: stampi per teste cilindri e basamenti motore destinati ad autovetture, camion e persino auto da Formula1.

Una storia di innovazione che parte da lontano. Azienda fondata nel 1951 da Eugenio Brambilla, nata nel garage di casa, è cresciuta negli anni fino a diventare la realtà odierna con circa 60 dipendenti in Italia e una decina in India, un fatturato 2014 di oltre 16 milioni di euro, realizzati per il 73% con l’esportazione (principalmente verso Germania, Messico, Stati Uniti, Brasile, Cina e India). La grossa espansione è stata condotta dai figli delfondatore, Aldo e Giancarlo, che tuttora sono soci di maggioranza.

Modelleria Brambilla, nonostante la quotazione in Borsa, resta un’impresa guidata dalla famiglia Brambilla e oggi anche i tre nipoti del fondatore, la terza generazione, ricoprono ruoli direzionali nella produzione, nel comparto commerciale e nell’amministrazione. “Io – dice Gabriele Bonfiglioli, General Manager e CEO della società –, oltre a essere l’AD, fungo da trade union tra la seconda e la terza generazione”.

‘La società produce ed esporta in tutto il mondo, pur mantenendo l’estro, la capacità di gestire gli imprevisti e l’adattabilità alle situazioni più complesse, tipica di una grande e affidabile azienda italiana’, questo si legge nella presentazione del suo sito internet; ma ciò è reso possibile da un’impostazione orientata all’innovazione.

La prima in Italia a utilizzare per la produzione di stampi un software tridimensionale e tra le prime a utilizzare macchinari a 5 assi, così come quando, circa un anno fa, ha deciso di quotarsi alla Borsa Italiana nel settore AIM è stata la prima tra le aziende manifatturiere. Stiamo parlando di Modelleria Brambilla, società di Correggio (RE) che realizza prodotti di alta qualità nel settore della foundry engineering. Modelleria Brambilla, produce principalmente prodotti per il settore automotive: stampi per teste cilindri e basamenti motore destinati ad autovetture, camion e persino auto da Formula1.

Una storia di innovazione che parte da lontano. Azienda fondata nel 1951 da Eugenio Brambilla, nata nel garage di casa, è cresciuta negli anni fino a diventare la realtà odierna con circa 60 dipendenti in Italia e una decina in India, un fatturato 2014 di oltre 16 milioni di euro, realizzati per il 73% con l’esportazione (principalmente verso Germania, Messico, Stati Uniti, Brasile, Cina e India). La grossa espansione è stata condotta dai figli delfondatore, Aldo e Giancarlo, che tuttora sono soci di maggioranza.

Modelleria Brambilla, nonostante la quotazione in Borsa, resta un’impresa guidata dalla famiglia Brambilla e oggi anche i tre nipoti del fondatore, la terza generazione, ricoprono ruoli direzionali nella produzione, nel comparto commerciale e nell’amministrazione. “Io – dice Gabriele Bonfiglioli, General Manager e CEO della società –, oltre a essere l’AD, fungo da trade union tra la seconda e la terza generazione”.

‘La società produce ed esporta in tutto il mondo, pur mantenendo l’estro, la capacità di gestire gli imprevisti e l’adattabilità alle situazioni più complesse, tipica di una grande e affidabile azienda italiana’, questo si legge nella presentazione del suo sito internet; ma ciò è reso possibile da un’impostazione orientata all’innovazione.

Parola chiave: innovazione

“Innovazione è la parola chiave che ha sempre contraddistinto il lavoro dei fratelli Brambilla Aldo e Giancarlo, in varie aree aziendali – racconta Bonfiglioli –. Modelleria Brambilla è stata la prima in Italia a utilizzare per la produzione un software tridimensionale, il che ha significato, molti anni fa, l’essere tra i primi ad accorciare i tempi e a essere più precisi nella progettazionedelle attrezzature. Anche oggi i software nell’area di progettazione sono un qualcosa di distintivo; infatti operiamo con Catia, Pro/Engineer Wildfire e Unigraphics NX, che sono i sistemi più utilizzati al mondo nel segmento automotive, e, di recente, abbiamo acquisito il software Magma per la simulazione della colata. Quello che noi offriamo in più rispetto ad altre aziende del nostro settore è l’affiancare la fonderia con la simulazione, che consente di prevedere nello stampo una serie di accorgimenti che vanno a ottimizzare il processo produttivo”.

“Il poter utilizzare in maniera massiva questo software di simulazione rappresenta una visione ‘in avanti’ che ha avuto la famiglia Brambilla e un elemento un elemento distintivo nel panorama del settore, nella collaborazione con i nostri clienti”.

Questo fa gioco in un mercato estremamente competitivo come quello dell’automotive. “Un mercato però vivace, dove c’è continuità di lavoro e rinnovo di gamma che, negli ultimi anni, è stato molto frequente, molto più che in passato – aggiunge Bonfiglioli –. Noi siamo cresciuti molto nel fatturato grazie ai nostri commerciali, ma anche perché il fabbisogno delle case automobilistiche è cresciuto sia in ter-mini di volumi, soprattutto in certe aree del mondo, sia perché ci sono frequenti cambiamenti di gamma alimentati dalla concorrenza. Il lato negativo – precisa – è che, visti i volumi in gioco, l’aggressività del cliente sul prezzo d’acquisto è consistente. Per questo fare innovazione vuol dire anche investire molto per essere e rimanere competitivi, riuscendo così ad acquisire nuove commesse, anche se con margini contenuti”.

Quando c’è stata la grande ondata negativa nel 2009, uno dei motivi per cui Modelleria Brambilla è sopravvissuta è stata la sua competitività: “In questo settore osi continua a investire o si è destinati a uscire dal gioco”, sottolinea il CEO.

Parola chiave: innovazione

“Innovazione è la parola chiave che ha sempre contraddistinto il lavoro dei fratelli Brambilla Aldo e Giancarlo, in varie aree aziendali – racconta Bonfiglioli –. Modelleria Brambilla è stata la prima in Italia a utilizzare per la produzione un software tridimensionale, il che ha significato, molti anni fa, l’essere tra i primi ad accorciare i tempi e a essere più precisi nella progettazionedelle attrezzature. Anche oggi i software nell’area di progettazione sono un qualcosa di distintivo; infatti operiamo con Catia, Pro/Engineer Wildfire e Unigraphics NX, che sono i sistemi più utilizzati al mondo nel segmento automotive, e, di recente, abbiamo acquisito il software Magma per la simulazione della colata. Quello che noi offriamo in più rispetto ad altre aziende del nostro settore è l’affiancare la fonderia con la simulazione, che consente di prevedere nello stampo una serie di accorgimenti che vanno a ottimizzare il processo produttivo”.

“Il poter utilizzare in maniera massiva questo software di simulazione rappresenta una visione ‘in avanti’ che ha avuto la famiglia Brambilla e un elemento un elemento distintivo nel panorama del settore, nella collaborazione con i nostri clienti”.

Questo fa gioco in un mercato estremamente competitivo come quello dell’automotive. “Un mercato però vivace, dove c’è continuità di lavoro e rinnovo di gamma che, negli ultimi anni, è stato molto frequente, molto più che in passato – aggiunge Bonfiglioli –. Noi siamo cresciuti molto nel fatturato grazie ai nostri commerciali, ma anche perché il fabbisogno delle case automobilistiche è cresciuto sia in ter-mini di volumi, soprattutto in certe aree del mondo, sia perché ci sono frequenti cambiamenti di gamma alimentati dalla concorrenza. Il lato negativo – precisa – è che, visti i volumi in gioco, l’aggressività del cliente sul prezzo d’acquisto è consistente. Per questo fare innovazione vuol dire anche investire molto per essere e rimanere competitivi, riuscendo così ad acquisire nuove commesse, anche se con margini contenuti”.

Quando c’è stata la grande ondata negativa nel 2009, uno dei motivi per cui Modelleria Brambilla è sopravvissuta è stata la sua competitività: “In questo settore osi continua a investire o si è destinati a uscire dal gioco”, sottolinea il CEO.

La quotazione in Borsa

Il 5 dicembre del 2014 Modelleria Brambilla è entrata in Borsa nel segmento AIM, dedicato alle PMI italiane. “In fase di prequotazione – racconta Bonfiglioli – abbiamo dichiarato che l’obiettivo era finanziare la crescita dell’azienda, e quest’anno è stato fatto un passo importante, cioè l’acquisizione di un altro stabilimento adiacente al nostro, dato che eravamo arrivati alla saturazione della capacità produttiva. Siamo partiti da un fatturato di poco superiore ai 6 milioni di euro del 2011 per arrivare nel 2014 a oltre 16 milioni, a parità di dimensioni e inserendo macchinari, ma siamo arrivati a un limite fisico. Ora con i nuovi 2.000 mq disponibili possiamo raddoppiare lo spazio a disposizione della produzione. Attualmente stiamo realizzando l’adeguamento antisismico (siamo nella zona del terremoto del 2013), poi inizieremo a fare i primi passi trasferendo l’assemblaggio, in modo da liberare metri quadri nello stabilimento attuale per mettere nuovi macchinari”.

“Anche la scelta di quotarsi rientra nella volontà di perseguire l’innovazione, di essere pionieri: infatti, nel settore AIM, dove ci sono poco più di 70 aziende quotate, siamo stati i primi come azienda manifat-turiera. La nostra quotazione ha destato un grande interesse da subito e il titolo ha registrato un ottima performance”. In seguito alla quotazione, in azienda c’è stata la necessità di operare un cambio di mentalità, c’è stato un aggravio di procedure da seguire, ma Modelleria Brambilla, secondo Bonfiglioli, ne ha tratto beneficio, perché essendo un’azienda che nasce come impresa artigianale e ha l’ambizione di arrivare a essere una realtà industriale, la necessità di avere degli indicatori da tenere sotto controllocostringe a essere più strutturati, meno basati sull’intuizione e l’esperienza, ma più sui dati reali, potendo operare scelte più razionali. “Ma proprio a causa delle maggiori procedure abbiamo dovuto trovare anche ‘negli uffici’ quelle efficienze che consentono di fare di più a parità di struttura”.

La quotazione in Borsa

Il 5 dicembre del 2014 Modelleria Brambilla è entrata in Borsa nel segmento AIM, dedicato alle PMI italiane. “In fase di prequotazione – racconta Bonfiglioli – abbiamo dichiarato che l’obiettivo era finanziare la crescita dell’azienda, e quest’anno è stato fatto un passo importante, cioè l’acquisizione di un altro stabilimento adiacente al nostro, dato che eravamo arrivati alla saturazione della capacità produttiva. Siamo partiti da un fatturato di poco superiore ai 6 milioni di euro del 2011 per arrivare nel 2014 a oltre 16 milioni, a parità di dimensioni e inserendo macchinari, ma siamo arrivati a un limite fisico. Ora con i nuovi 2.000 mq disponibili possiamo raddoppiare lo spazio a disposizione della produzione. Attualmente stiamo realizzando l’adeguamento antisismico (siamo nella zona del terremoto del 2013), poi inizieremo a fare i primi passi trasferendo l’assemblaggio, in modo da liberare metri quadri nello stabilimento attuale per mettere nuovi macchinari”.

“Anche la scelta di quotarsi rientra nella volontà di perseguire l’innovazione, di essere pionieri: infatti, nel settore AIM, dove ci sono poco più di 70 aziende quotate, siamo stati i primi come azienda manifat-turiera. La nostra quotazione ha destato un grande interesse da subito e il titolo ha registrato un ottima performance”. In seguito alla quotazione, in azienda c’è stata la necessità di operare un cambio di mentalità, c’è stato un aggravio di procedure da seguire, ma Modelleria Brambilla, secondo Bonfiglioli, ne ha tratto beneficio, perché essendo un’azienda che nasce come impresa artigianale e ha l’ambizione di arrivare a essere una realtà industriale, la necessità di avere degli indicatori da tenere sotto controllocostringe a essere più strutturati, meno basati sull’intuizione e l’esperienza, ma più sui dati reali, potendo operare scelte più razionali. “Ma proprio a causa delle maggiori procedure abbiamo dovuto trovare anche ‘negli uffici’ quelle efficienze che consentono di fare di più a parità di struttura”.

Lavorazioni di diverso tipo

Modelleria Brambilla realizza la parte che è a contato con il metallo fuso, la parte figura, la più critica dello stampo, sia perché dimensionalmente fornisce le caratteristiche al pezzo finito, sia perché dà la resistenza in termini di colpi dello stampo.

“I nostri investimenti sono mirati a proseguire su questa strategia – aggiunge il CEO –, anche perché con i macchinari di cui disponiamo abbiamo la massima versatilità. Il nostro core business sono, in ambito automotive, le attrezzature per fondere teste e basamenti motore, ma forniamo anche le attrezzature per altri componenti come telai di moto grosse in alluminio, scatole cambio, sotto parti di telaio delle auto, grazie proprio alle nostre macchine che possono fare varie tipologie di particolari. Sono macchine che hanno un costo intorno al milione di euro”.

Lavorazioni di diverso tipo

Modelleria Brambilla realizza la parte che è a contato con il metallo fuso, la parte figura, la più critica dello stampo, sia perché dimensionalmente fornisce le caratteristiche al pezzo finito, sia perché dà la resistenza in termini di colpi dello stampo.

“I nostri investimenti sono mirati a proseguire su questa strategia – aggiunge il CEO –, anche perché con i macchinari di cui disponiamo abbiamo la massima versatilità. Il nostro core business sono, in ambito automotive, le attrezzature per fondere teste e basamenti motore, ma forniamo anche le attrezzature per altri componenti come telai di moto grosse in alluminio, scatole cambio, sotto parti di telaio delle auto, grazie proprio alle nostre macchine che possono fare varie tipologie di particolari. Sono macchine che hanno un costo intorno al milione di euro”.

Ricerca&Sviluppo e controllo dimensionale

Modelleria Brambilla dispone anche di un reparto R&D che, all’occorrenza viene messo a disposizione dei clienti. “Per esempio, qualche anno fa, in collaborazione con un’azienda austriaca, abbiamo sviluppato degli inserti per degli stampi in un materiale speciale a base di tungsteno per ottenere una maggiore resistenza all’usura. Progetti di questo tipo li sviluppiamo all’interno del nostro ufficio tecnico perché vanno inseriti in un contesto più generale dell’attrezzatura”.

Un’altra innovazione introdotta è nell’ambito del controllo dimesionale. “Prima di spedire le attrezzature dobbiamo essere certi che siano dimensionalmente conformi al progetto realizzato e approvato dal cliente – spiega Bonfiglioli –. Fino a poco tempo fa per il controllo si utilizzavano le classiche macchine tridimensionali a contatto, ma da quattro anni abbiamo introdotto un nuovo sistema di controllo a scansione ottica, un sistema a visione laser che fa una scansione tridimensionale del pezzo e il software della macchina la confronta con l’immagine tridimensionale definita in fase di progettazione, dandoci la certezza della conformità al progetto. Invece del classico controllo per contatto, realizziamo una verifica molto più veloce e soprattutto completa, dunque un controllo non solo di certe aree, seppur significative, consentito dal metodo tradizionale”.

Ricerca&Sviluppo e controllo dimensionale

Modelleria Brambilla dispone anche di un reparto R&D che, all’occorrenza viene messo a disposizione dei clienti. “Per esempio, qualche anno fa, in collaborazione con un’azienda austriaca, abbiamo sviluppato degli inserti per degli stampi in un materiale speciale a base di tungsteno per ottenere una maggiore resistenza all’usura. Progetti di questo tipo li sviluppiamo all’interno del nostro ufficio tecnico perché vanno inseriti in un contesto più generale dell’attrezzatura”.

Un’altra innovazione introdotta è nell’ambito del controllo dimesionale. “Prima di spedire le attrezzature dobbiamo essere certi che siano dimensionalmente conformi al progetto realizzato e approvato dal cliente – spiega Bonfiglioli –. Fino a poco tempo fa per il controllo si utilizzavano le classiche macchine tridimensionali a contatto, ma da quattro anni abbiamo introdotto un nuovo sistema di controllo a scansione ottica, un sistema a visione laser che fa una scansione tridimensionale del pezzo e il software della macchina la confronta con l’immagine tridimensionale definita in fase di progettazione, dandoci la certezza della conformità al progetto. Invece del classico controllo per contatto, realizziamo una verifica molto più veloce e soprattutto completa, dunque un controllo non solo di certe aree, seppur significative, consentito dal metodo tradizionale”.

Innovazione nella produzione

Un altro aspetto su cui la famiglia Brambilla ha visto molto avanti riguarda i macchinari che l’azienda utilizza per la realizzazione delle cavità della figura dello stampo, quelle che vanno a contatto con il metallo fuso. “Per questa lavorazione – sottolinea – siamo stati tra i primi a utilizzare macchinari a 5 assi: la testa della macchina oltre a muoversi sui tre assi cartesiani, può anche ruotare. Il vantaggio è che si mette sulla macchina il blocco d’acciaio e si ottiene il pezzo pronto per il montato, con due grossi benefici: il primo in termini di precisione (il blocco in lavorazione non deve essere spostato da una macchina a un’altra); l’altro vantaggio è che una lavorazione fatta in un’unica operazione ha delle tempistiche migliori e quindi ci dà maggiore competitività”. Per essere maggiormente competitivi Modelleria Brambilla tende a fare lavorare le macchine 7 giorni su 7 e 24 ore su 24 con alternanza di turni e presidi.

Un’altra innovazione introdotta riguarda la fase dell’assemblaggio, dove la società ha fatto suoi alcuni principi della Lean production (tecniche principalmente organizzative), solitamente associati alla produzione di serie, “mentre noi le abbiamo applicati alla produzione su commessa, e in questo siamo stati innovativi – specifica il CEO –. Per fare un esempio una delle problematiche che avevamo, e che abbiamo ridotto drasticamente, era l’alimentazione del montaggio: abbiamo creato una sorta di carrelli della spesa, contenenti tutti i componenti necessari all’assemblaggio, che arrivano al montaggio al momento in cui parte la produzione di una determinata commessa; sembra banale, ma si è dovuto fare un accurato studio di logistica interna che ci ha portato un beneficio tangibile. In ogni area bisogna sforzarsi di trovare qualche cosa di innovativo”.

“L’area su cui abbiamo puntato meno è quella IT – aggiunge –, attualmente abbiamo un sistema gestionale che è nato con l’azienda e ci ha seguito nella nostra evoluzione, ma è uno dei punti su cui vorremmo investire nel prossimo futuro, poiché è un’area che può fornire maggiore efficienza”.

Innovazione nella produzione

Un altro aspetto su cui la famiglia Brambilla ha visto molto avanti riguarda i macchinari che l’azienda utilizza per la realizzazione delle cavità della figura dello stampo, quelle che vanno a contatto con il metallo fuso. “Per questa lavorazione – sottolinea – siamo stati tra i primi a utilizzare macchinari a 5 assi: la testa della macchina oltre a muoversi sui tre assi cartesiani, può anche ruotare. Il vantaggio è che si mette sulla macchina il blocco d’acciaio e si ottiene il pezzo pronto per il montato, con due grossi benefici: il primo in termini di precisione (il blocco in lavorazione non deve essere spostato da una macchina a un’altra); l’altro vantaggio è che una lavorazione fatta in un’unica operazione ha delle tempistiche migliori e quindi ci dà maggiore competitività”. Per essere maggiormente competitivi Modelleria Brambilla tende a fare lavorare le macchine 7 giorni su 7 e 24 ore su 24 con alternanza di turni e presidi.

Un’altra innovazione introdotta riguarda la fase dell’assemblaggio, dove la società ha fatto suoi alcuni principi della Lean production (tecniche principalmente organizzative), solitamente associati alla produzione di serie, “mentre noi le abbiamo applicati alla produzione su commessa, e in questo siamo stati innovativi – specifica il CEO –. Per fare un esempio una delle problematiche che avevamo, e che abbiamo ridotto drasticamente, era l’alimentazione del montaggio: abbiamo creato una sorta di carrelli della spesa, contenenti tutti i componenti necessari all’assemblaggio, che arrivano al montaggio al momento in cui parte la produzione di una determinata commessa; sembra banale, ma si è dovuto fare un accurato studio di logistica interna che ci ha portato un beneficio tangibile. In ogni area bisogna sforzarsi di trovare qualche cosa di innovativo”.

“L’area su cui abbiamo puntato meno è quella IT – aggiunge –, attualmente abbiamo un sistema gestionale che è nato con l’azienda e ci ha seguito nella nostra evoluzione, ma è uno dei punti su cui vorremmo investire nel prossimo futuro, poiché è un’area che può fornire maggiore efficienza”.

La prima in Italia a utilizzare per la produzione di stampi un software tridimensionale e tra le prime a utilizzare macchinari a 5 assi, così come quando, circa un anno fa, ha deciso di quotarsi alla Borsa Italiana nel settore AIM è stata la prima tra le aziende manifatturiere. Stiamo parlando di Modelleria Brambilla, società di Correggio (RE) che realizza prodotti di alta qualità nel settore della foundry engineering. Modelleria Brambilla, produce principalmente prodotti per il settore automotive: stampi per teste cilindri e basamenti motore destinati ad autovetture, camion e persino auto da Formula1.

Una storia di innovazione che parte da lontano. Azienda fondata nel 1951 da Eugenio Brambilla, nata nel garage di casa, è cresciuta negli anni fino a diventare la realtà odierna con circa 60 dipendenti in Italia e una decina in India, un fatturato 2014 di oltre 16 milioni di euro, realizzati per il 73% con l’esportazione (principalmente verso Germania, Messico, Stati Uniti, Brasile, Cina e India). La grossa espansione è stata condotta dai figli delfondatore, Aldo e Giancarlo, che tuttora sono soci di maggioranza.

Modelleria Brambilla, nonostante la quotazione in Borsa, resta un’impresa guidata dalla famiglia Brambilla e oggi anche i tre nipoti del fondatore, la terza generazione, ricoprono ruoli direzionali nella produzione, nel comparto commerciale e nell’amministrazione. “Io – dice Gabriele Bonfiglioli, General Manager e CEO della società –, oltre a essere l’AD, fungo da trade union tra la seconda e la terza generazione”.

‘La società produce ed esporta in tutto il mondo, pur mantenendo l’estro, la capacità di gestire gli imprevisti e l’adattabilità alle situazioni più complesse, tipica di una grande e affidabile azienda italiana’, questo si legge nella presentazione del suo sito internet; ma ciò è reso possibile da un’impostazione orientata all’innovazione.

La prima in Italia a utilizzare per la produzione di stampi un software tridimensionale e tra le prime a utilizzare macchinari a 5 assi, così come quando, circa un anno fa, ha deciso di quotarsi alla Borsa Italiana nel settore AIM è stata la prima tra le aziende manifatturiere. Stiamo parlando di Modelleria Brambilla, società di Correggio (RE) che realizza prodotti di alta qualità nel settore della foundry engineering. Modelleria Brambilla, produce principalmente prodotti per il settore automotive: stampi per teste cilindri e basamenti motore destinati ad autovetture, camion e persino auto da Formula1.

Una storia di innovazione che parte da lontano. Azienda fondata nel 1951 da Eugenio Brambilla, nata nel garage di casa, è cresciuta negli anni fino a diventare la realtà odierna con circa 60 dipendenti in Italia e una decina in India, un fatturato 2014 di oltre 16 milioni di euro, realizzati per il 73% con l’esportazione (principalmente verso Germania, Messico, Stati Uniti, Brasile, Cina e India). La grossa espansione è stata condotta dai figli delfondatore, Aldo e Giancarlo, che tuttora sono soci di maggioranza.

Modelleria Brambilla, nonostante la quotazione in Borsa, resta un’impresa guidata dalla famiglia Brambilla e oggi anche i tre nipoti del fondatore, la terza generazione, ricoprono ruoli direzionali nella produzione, nel comparto commerciale e nell’amministrazione. “Io – dice Gabriele Bonfiglioli, General Manager e CEO della società –, oltre a essere l’AD, fungo da trade union tra la seconda e la terza generazione”.

‘La società produce ed esporta in tutto il mondo, pur mantenendo l’estro, la capacità di gestire gli imprevisti e l’adattabilità alle situazioni più complesse, tipica di una grande e affidabile azienda italiana’, questo si legge nella presentazione del suo sito internet; ma ciò è reso possibile da un’impostazione orientata all’innovazione.

Parola chiave: innovazione

“Innovazione è la parola chiave che ha sempre contraddistinto il lavoro dei fratelli Brambilla Aldo e Giancarlo, in varie aree aziendali – racconta Bonfiglioli –. Modelleria Brambilla è stata la prima in Italia a utilizzare per la produzione un software tridimensionale, il che ha significato, molti anni fa, l’essere tra i primi ad accorciare i tempi e a essere più precisi nella progettazionedelle attrezzature. Anche oggi i software nell’area di progettazione sono un qualcosa di distintivo; infatti operiamo con Catia, Pro/Engineer Wildfire e Unigraphics NX, che sono i sistemi più utilizzati al mondo nel segmento automotive, e, di recente, abbiamo acquisito il software Magma per la simulazione della colata. Quello che noi offriamo in più rispetto ad altre aziende del nostro settore è l’affiancare la fonderia con la simulazione, che consente di prevedere nello stampo una serie di accorgimenti che vanno a ottimizzare il processo produttivo”.

“Il poter utilizzare in maniera massiva questo software di simulazione rappresenta una visione ‘in avanti’ che ha avuto la famiglia Brambilla e un elemento un elemento distintivo nel panorama del settore, nella collaborazione con i nostri clienti”.

Questo fa gioco in un mercato estremamente competitivo come quello dell’automotive. “Un mercato però vivace, dove c’è continuità di lavoro e rinnovo di gamma che, negli ultimi anni, è stato molto frequente, molto più che in passato – aggiunge Bonfiglioli –. Noi siamo cresciuti molto nel fatturato grazie ai nostri commerciali, ma anche perché il fabbisogno delle case automobilistiche è cresciuto sia in ter-mini di volumi, soprattutto in certe aree del mondo, sia perché ci sono frequenti cambiamenti di gamma alimentati dalla concorrenza. Il lato negativo – precisa – è che, visti i volumi in gioco, l’aggressività del cliente sul prezzo d’acquisto è consistente. Per questo fare innovazione vuol dire anche investire molto per essere e rimanere competitivi, riuscendo così ad acquisire nuove commesse, anche se con margini contenuti”.

Quando c’è stata la grande ondata negativa nel 2009, uno dei motivi per cui Modelleria Brambilla è sopravvissuta è stata la sua competitività: “In questo settore osi continua a investire o si è destinati a uscire dal gioco”, sottolinea il CEO.

Parola chiave: innovazione

“Innovazione è la parola chiave che ha sempre contraddistinto il lavoro dei fratelli Brambilla Aldo e Giancarlo, in varie aree aziendali – racconta Bonfiglioli –. Modelleria Brambilla è stata la prima in Italia a utilizzare per la produzione un software tridimensionale, il che ha significato, molti anni fa, l’essere tra i primi ad accorciare i tempi e a essere più precisi nella progettazionedelle attrezzature. Anche oggi i software nell’area di progettazione sono un qualcosa di distintivo; infatti operiamo con Catia, Pro/Engineer Wildfire e Unigraphics NX, che sono i sistemi più utilizzati al mondo nel segmento automotive, e, di recente, abbiamo acquisito il software Magma per la simulazione della colata. Quello che noi offriamo in più rispetto ad altre aziende del nostro settore è l’affiancare la fonderia con la simulazione, che consente di prevedere nello stampo una serie di accorgimenti che vanno a ottimizzare il processo produttivo”.

“Il poter utilizzare in maniera massiva questo software di simulazione rappresenta una visione ‘in avanti’ che ha avuto la famiglia Brambilla e un elemento un elemento distintivo nel panorama del settore, nella collaborazione con i nostri clienti”.

Questo fa gioco in un mercato estremamente competitivo come quello dell’automotive. “Un mercato però vivace, dove c’è continuità di lavoro e rinnovo di gamma che, negli ultimi anni, è stato molto frequente, molto più che in passato – aggiunge Bonfiglioli –. Noi siamo cresciuti molto nel fatturato grazie ai nostri commerciali, ma anche perché il fabbisogno delle case automobilistiche è cresciuto sia in ter-mini di volumi, soprattutto in certe aree del mondo, sia perché ci sono frequenti cambiamenti di gamma alimentati dalla concorrenza. Il lato negativo – precisa – è che, visti i volumi in gioco, l’aggressività del cliente sul prezzo d’acquisto è consistente. Per questo fare innovazione vuol dire anche investire molto per essere e rimanere competitivi, riuscendo così ad acquisire nuove commesse, anche se con margini contenuti”.

Quando c’è stata la grande ondata negativa nel 2009, uno dei motivi per cui Modelleria Brambilla è sopravvissuta è stata la sua competitività: “In questo settore osi continua a investire o si è destinati a uscire dal gioco”, sottolinea il CEO.

La quotazione in Borsa

Il 5 dicembre del 2014 Modelleria Brambilla è entrata in Borsa nel segmento AIM, dedicato alle PMI italiane. “In fase di prequotazione – racconta Bonfiglioli – abbiamo dichiarato che l’obiettivo era finanziare la crescita dell’azienda, e quest’anno è stato fatto un passo importante, cioè l’acquisizione di un altro stabilimento adiacente al nostro, dato che eravamo arrivati alla saturazione della capacità produttiva. Siamo partiti da un fatturato di poco superiore ai 6 milioni di euro del 2011 per arrivare nel 2014 a oltre 16 milioni, a parità di dimensioni e inserendo macchinari, ma siamo arrivati a un limite fisico. Ora con i nuovi 2.000 mq disponibili possiamo raddoppiare lo spazio a disposizione della produzione. Attualmente stiamo realizzando l’adeguamento antisismico (siamo nella zona del terremoto del 2013), poi inizieremo a fare i primi passi trasferendo l’assemblaggio, in modo da liberare metri quadri nello stabilimento attuale per mettere nuovi macchinari”.

“Anche la scelta di quotarsi rientra nella volontà di perseguire l’innovazione, di essere pionieri: infatti, nel settore AIM, dove ci sono poco più di 70 aziende quotate, siamo stati i primi come azienda manifat-turiera. La nostra quotazione ha destato un grande interesse da subito e il titolo ha registrato un ottima performance”. In seguito alla quotazione, in azienda c’è stata la necessità di operare un cambio di mentalità, c’è stato un aggravio di procedure da seguire, ma Modelleria Brambilla, secondo Bonfiglioli, ne ha tratto beneficio, perché essendo un’azienda che nasce come impresa artigianale e ha l’ambizione di arrivare a essere una realtà industriale, la necessità di avere degli indicatori da tenere sotto controllocostringe a essere più strutturati, meno basati sull’intuizione e l’esperienza, ma più sui dati reali, potendo operare scelte più razionali. “Ma proprio a causa delle maggiori procedure abbiamo dovuto trovare anche ‘negli uffici’ quelle efficienze che consentono di fare di più a parità di struttura”.

La quotazione in Borsa

Il 5 dicembre del 2014 Modelleria Brambilla è entrata in Borsa nel segmento AIM, dedicato alle PMI italiane. “In fase di prequotazione – racconta Bonfiglioli – abbiamo dichiarato che l’obiettivo era finanziare la crescita dell’azienda, e quest’anno è stato fatto un passo importante, cioè l’acquisizione di un altro stabilimento adiacente al nostro, dato che eravamo arrivati alla saturazione della capacità produttiva. Siamo partiti da un fatturato di poco superiore ai 6 milioni di euro del 2011 per arrivare nel 2014 a oltre 16 milioni, a parità di dimensioni e inserendo macchinari, ma siamo arrivati a un limite fisico. Ora con i nuovi 2.000 mq disponibili possiamo raddoppiare lo spazio a disposizione della produzione. Attualmente stiamo realizzando l’adeguamento antisismico (siamo nella zona del terremoto del 2013), poi inizieremo a fare i primi passi trasferendo l’assemblaggio, in modo da liberare metri quadri nello stabilimento attuale per mettere nuovi macchinari”.

“Anche la scelta di quotarsi rientra nella volontà di perseguire l’innovazione, di essere pionieri: infatti, nel settore AIM, dove ci sono poco più di 70 aziende quotate, siamo stati i primi come azienda manifat-turiera. La nostra quotazione ha destato un grande interesse da subito e il titolo ha registrato un ottima performance”. In seguito alla quotazione, in azienda c’è stata la necessità di operare un cambio di mentalità, c’è stato un aggravio di procedure da seguire, ma Modelleria Brambilla, secondo Bonfiglioli, ne ha tratto beneficio, perché essendo un’azienda che nasce come impresa artigianale e ha l’ambizione di arrivare a essere una realtà industriale, la necessità di avere degli indicatori da tenere sotto controllocostringe a essere più strutturati, meno basati sull’intuizione e l’esperienza, ma più sui dati reali, potendo operare scelte più razionali. “Ma proprio a causa delle maggiori procedure abbiamo dovuto trovare anche ‘negli uffici’ quelle efficienze che consentono di fare di più a parità di struttura”.

Lavorazioni di diverso tipo

Modelleria Brambilla realizza la parte che è a contato con il metallo fuso, la parte figura, la più critica dello stampo, sia perché dimensionalmente fornisce le caratteristiche al pezzo finito, sia perché dà la resistenza in termini di colpi dello stampo.

“I nostri investimenti sono mirati a proseguire su questa strategia – aggiunge il CEO –, anche perché con i macchinari di cui disponiamo abbiamo la massima versatilità. Il nostro core business sono, in ambito automotive, le attrezzature per fondere teste e basamenti motore, ma forniamo anche le attrezzature per altri componenti come telai di moto grosse in alluminio, scatole cambio, sotto parti di telaio delle auto, grazie proprio alle nostre macchine che possono fare varie tipologie di particolari. Sono macchine che hanno un costo intorno al milione di euro”.

Lavorazioni di diverso tipo

Modelleria Brambilla realizza la parte che è a contato con il metallo fuso, la parte figura, la più critica dello stampo, sia perché dimensionalmente fornisce le caratteristiche al pezzo finito, sia perché dà la resistenza in termini di colpi dello stampo.

“I nostri investimenti sono mirati a proseguire su questa strategia – aggiunge il CEO –, anche perché con i macchinari di cui disponiamo abbiamo la massima versatilità. Il nostro core business sono, in ambito automotive, le attrezzature per fondere teste e basamenti motore, ma forniamo anche le attrezzature per altri componenti come telai di moto grosse in alluminio, scatole cambio, sotto parti di telaio delle auto, grazie proprio alle nostre macchine che possono fare varie tipologie di particolari. Sono macchine che hanno un costo intorno al milione di euro”.

Ricerca&Sviluppo e controllo dimensionale

Modelleria Brambilla dispone anche di un reparto R&D che, all’occorrenza viene messo a disposizione dei clienti. “Per esempio, qualche anno fa, in collaborazione con un’azienda austriaca, abbiamo sviluppato degli inserti per degli stampi in un materiale speciale a base di tungsteno per ottenere una maggiore resistenza all’usura. Progetti di questo tipo li sviluppiamo all’interno del nostro ufficio tecnico perché vanno inseriti in un contesto più generale dell’attrezzatura”.

Un’altra innovazione introdotta è nell’ambito del controllo dimesionale. “Prima di spedire le attrezzature dobbiamo essere certi che siano dimensionalmente conformi al progetto realizzato e approvato dal cliente – spiega Bonfiglioli –. Fino a poco tempo fa per il controllo si utilizzavano le classiche macchine tridimensionali a contatto, ma da quattro anni abbiamo introdotto un nuovo sistema di controllo a scansione ottica, un sistema a visione laser che fa una scansione tridimensionale del pezzo e il software della macchina la confronta con l’immagine tridimensionale definita in fase di progettazione, dandoci la certezza della conformità al progetto. Invece del classico controllo per contatto, realizziamo una verifica molto più veloce e soprattutto completa, dunque un controllo non solo di certe aree, seppur significative, consentito dal metodo tradizionale”.

Ricerca&Sviluppo e controllo dimensionale

Modelleria Brambilla dispone anche di un reparto R&D che, all’occorrenza viene messo a disposizione dei clienti. “Per esempio, qualche anno fa, in collaborazione con un’azienda austriaca, abbiamo sviluppato degli inserti per degli stampi in un materiale speciale a base di tungsteno per ottenere una maggiore resistenza all’usura. Progetti di questo tipo li sviluppiamo all’interno del nostro ufficio tecnico perché vanno inseriti in un contesto più generale dell’attrezzatura”.

Un’altra innovazione introdotta è nell’ambito del controllo dimesionale. “Prima di spedire le attrezzature dobbiamo essere certi che siano dimensionalmente conformi al progetto realizzato e approvato dal cliente – spiega Bonfiglioli –. Fino a poco tempo fa per il controllo si utilizzavano le classiche macchine tridimensionali a contatto, ma da quattro anni abbiamo introdotto un nuovo sistema di controllo a scansione ottica, un sistema a visione laser che fa una scansione tridimensionale del pezzo e il software della macchina la confronta con l’immagine tridimensionale definita in fase di progettazione, dandoci la certezza della conformità al progetto. Invece del classico controllo per contatto, realizziamo una verifica molto più veloce e soprattutto completa, dunque un controllo non solo di certe aree, seppur significative, consentito dal metodo tradizionale”.

Innovazione nella produzione

Un altro aspetto su cui la famiglia Brambilla ha visto molto avanti riguarda i macchinari che l’azienda utilizza per la realizzazione delle cavità della figura dello stampo, quelle che vanno a contatto con il metallo fuso. “Per questa lavorazione – sottolinea – siamo stati tra i primi a utilizzare macchinari a 5 assi: la testa della macchina oltre a muoversi sui tre assi cartesiani, può anche ruotare. Il vantaggio è che si mette sulla macchina il blocco d’acciaio e si ottiene il pezzo pronto per il montato, con due grossi benefici: il primo in termini di precisione (il blocco in lavorazione non deve essere spostato da una macchina a un’altra); l’altro vantaggio è che una lavorazione fatta in un’unica operazione ha delle tempistiche migliori e quindi ci dà maggiore competitività”. Per essere maggiormente competitivi Modelleria Brambilla tende a fare lavorare le macchine 7 giorni su 7 e 24 ore su 24 con alternanza di turni e presidi.

Un’altra innovazione introdotta riguarda la fase dell’assemblaggio, dove la società ha fatto suoi alcuni principi della Lean production (tecniche principalmente organizzative), solitamente associati alla produzione di serie, “mentre noi le abbiamo applicati alla produzione su commessa, e in questo siamo stati innovativi – specifica il CEO –. Per fare un esempio una delle problematiche che avevamo, e che abbiamo ridotto drasticamente, era l’alimentazione del montaggio: abbiamo creato una sorta di carrelli della spesa, contenenti tutti i componenti necessari all’assemblaggio, che arrivano al montaggio al momento in cui parte la produzione di una determinata commessa; sembra banale, ma si è dovuto fare un accurato studio di logistica interna che ci ha portato un beneficio tangibile. In ogni area bisogna sforzarsi di trovare qualche cosa di innovativo”.

“L’area su cui abbiamo puntato meno è quella IT – aggiunge –, attualmente abbiamo un sistema gestionale che è nato con l’azienda e ci ha seguito nella nostra evoluzione, ma è uno dei punti su cui vorremmo investire nel prossimo futuro, poiché è un’area che può fornire maggiore efficienza”.

Innovazione nella produzione

Un altro aspetto su cui la famiglia Brambilla ha visto molto avanti riguarda i macchinari che l’azienda utilizza per la realizzazione delle cavità della figura dello stampo, quelle che vanno a contatto con il metallo fuso. “Per questa lavorazione – sottolinea – siamo stati tra i primi a utilizzare macchinari a 5 assi: la testa della macchina oltre a muoversi sui tre assi cartesiani, può anche ruotare. Il vantaggio è che si mette sulla macchina il blocco d’acciaio e si ottiene il pezzo pronto per il montato, con due grossi benefici: il primo in termini di precisione (il blocco in lavorazione non deve essere spostato da una macchina a un’altra); l’altro vantaggio è che una lavorazione fatta in un’unica operazione ha delle tempistiche migliori e quindi ci dà maggiore competitività”. Per essere maggiormente competitivi Modelleria Brambilla tende a fare lavorare le macchine 7 giorni su 7 e 24 ore su 24 con alternanza di turni e presidi.

Un’altra innovazione introdotta riguarda la fase dell’assemblaggio, dove la società ha fatto suoi alcuni principi della Lean production (tecniche principalmente organizzative), solitamente associati alla produzione di serie, “mentre noi le abbiamo applicati alla produzione su commessa, e in questo siamo stati innovativi – specifica il CEO –. Per fare un esempio una delle problematiche che avevamo, e che abbiamo ridotto drasticamente, era l’alimentazione del montaggio: abbiamo creato una sorta di carrelli della spesa, contenenti tutti i componenti necessari all’assemblaggio, che arrivano al montaggio al momento in cui parte la produzione di una determinata commessa; sembra banale, ma si è dovuto fare un accurato studio di logistica interna che ci ha portato un beneficio tangibile. In ogni area bisogna sforzarsi di trovare qualche cosa di innovativo”.

“L’area su cui abbiamo puntato meno è quella IT – aggiunge –, attualmente abbiamo un sistema gestionale che è nato con l’azienda e ci ha seguito nella nostra evoluzione, ma è uno dei punti su cui vorremmo investire nel prossimo futuro, poiché è un’area che può fornire maggiore efficienza”.

automotive, Borsa, Gabriele Bonfiglioli, innovazione, lavorazione, lean production, modelleria brambilla, Produzione, ricerca e sviluppo, volkswagen