Materiali e stampa 3D: una nuova rivoluzione industriale

di Laura Eleonora Depero*

*Laboratorio di Chimica per le Tecnologie, Università degli Studi di Brescia e Consorzio Interuniversitario Nazionale per la Scienza e Tecnologia dei Materiali (INSTM)

Dalle cellule alle protesi mediche, dal cibo alle armi e ai componenti dei motori per i razzi fino alla costruzione di edifici, le applicazioni presenti e future della stampa 3D sono potenzialmente infinite. Le diverse tecnologie già disponibili offrono non solo ai professionisti, ma anche a chi vuole semplicemente dilettarsi l’opportunità di rendere concreta la propria idea.

Le stampanti 3D hanno avuto un grande sviluppo non solo dovuto al progresso e all’introduzione di nuove tecnologie, ma, soprattutto, grazie alla possibilità di utilizzare materiali con caratteristiche molto diverse. Oggi si ha anche la possibilità di stampare e assemblare oggetti composti da materiali con proprietà chimiche e fisiche diverse.

Stampare in 3D è un processo che trasforma un disegno tridimensionale in un oggetto reale. Per prima cosa, il software seziona il disegno in strati, dopo di che viene reso fisico strato per strato dalla stampante. La differenza principale fra le diverse tecniche riguarda il modo in cui sono costruiti gli strati per ricreare l’oggetto. Alcuni metodi usano materiali che si fondono o si ammorbidiscono per produrre gli strati, mentre altri depongono materiali liquidi che sono fatti indurire con tecniche diverse. Tutto viene gestito da un personal computer che controlla il processo di costruzione del pezzo.

I principali processi consolidati e disponibili sul mercato sono la stereolitografia, la fusione o sinterizzazione, l’estrusione e la stampa a getto di inchiostro.

I processi di stampa

La stereolitografia (SLA) si basa sulla fotopolimerizzazione di una resina liquida sensibile alla radiazione laser ultravioletta focalizzata sul liquido grazie a un sistema di specchi. Il fondamento del metodo consiste nella polimerizzazione di una molecola semplice (monomero) in grado di combinarsi ricorsivamente con altre molecole quando illuminato da una appropriata radiazione. È stato il primo sistema per la prototipazione rapida commerciale ed è attualmente la tecnologia più diffusa sul mercato, ma sicuramente non all’avanguardia.

Un altro approccio si basa sulla fusione (SLM) o sulla sinterizzazione (SLS) selettiva di un mezzo stampato in un letto di granuli di polvere grazie ad un laser. Mentre nel processo SLS i singoli granuli vengono ‘sinterizzati’, cioè compattati e aggregati grazie alla presenza di additivi bassofondenti, nel caso del SLM essi sono portati a fusione completa. Nel processo SLM è possibile quindi utilizzare polvere molto pura e, anche grazie alla finissima granulometria, ottenere metalli compatti e omogenei rispetto ai sinterizzati tradizionali: la densità del materiale può essere non diversa da quella del materiale base ottenendo proprietà meccaniche simili. Anche le strutture superficiali possono essere estremamente regolari e compatte, con microporosità trascurabili ottenendo ottime finiture superficiali.

Nella tecnologia Fused deposition modelling (FDM) ciascuna sezione del prototipo viene realizzata mediante la deposizione di un polimero termoplastico tramite un ugello di estrusione. Si possono utilizzare materiali differenti (termoplastici, cera per microfusione, ecc) sotto forma di fili. Il colore del manufatto dipende dal polimero utilizzato. In questi ultimi anni è cresciuta esponenzialmente la vendita di queste stampanti, perché possono avere dimensioni ridotte, basso costo e sono facilmente gestibili anche da non esperti.

Le stampanti 3D hanno avuto un grande sviluppo non solo dovuto al progresso e all’introduzione di nuove tecnologie, ma, soprattutto, grazie alla possibilità di utilizzare materiali con caratteristiche molto diverse. Oggi si ha anche la possibilità di stampare e assemblare oggetti composti da materiali con proprietà chimiche e fisiche diverse.

Stampare in 3D è un processo che trasforma un disegno tridimensionale in un oggetto reale. Per prima cosa, il software seziona il disegno in strati, dopo di che viene reso fisico strato per strato dalla stampante. La differenza principale fra le diverse tecniche riguarda il modo in cui sono costruiti gli strati per ricreare l’oggetto. Alcuni metodi usano materiali che si fondono o si ammorbidiscono per produrre gli strati, mentre altri depongono materiali liquidi che sono fatti indurire con tecniche diverse. Tutto viene gestito da un personal computer che controlla il processo di costruzione del pezzo.

I principali processi consolidati e disponibili sul mercato sono la stereolitografia, la fusione o sinterizzazione, l’estrusione e la stampa a getto di inchiostro.

I processi di stampa

La stereolitografia (SLA) si basa sulla fotopolimerizzazione di una resina liquida sensibile alla radiazione laser ultravioletta focalizzata sul liquido grazie a un sistema di specchi. Il fondamento del metodo consiste nella polimerizzazione di una molecola semplice (monomero) in grado di combinarsi ricorsivamente con altre molecole quando illuminato da una appropriata radiazione. È stato il primo sistema per la prototipazione rapida commerciale ed è attualmente la tecnologia più diffusa sul mercato, ma sicuramente non all’avanguardia.

Un altro approccio si basa sulla fusione (SLM) o sulla sinterizzazione (SLS) selettiva di un mezzo stampato in un letto di granuli di polvere grazie ad un laser. Mentre nel processo SLS i singoli granuli vengono ‘sinterizzati’, cioè compattati e aggregati grazie alla presenza di additivi bassofondenti, nel caso del SLM essi sono portati a fusione completa. Nel processo SLM è possibile quindi utilizzare polvere molto pura e, anche grazie alla finissima granulometria, ottenere metalli compatti e omogenei rispetto ai sinterizzati tradizionali: la densità del materiale può essere non diversa da quella del materiale base ottenendo proprietà meccaniche simili. Anche le strutture superficiali possono essere estremamente regolari e compatte, con microporosità trascurabili ottenendo ottime finiture superficiali.

Nella tecnologia Fused deposition modelling (FDM) ciascuna sezione del prototipo viene realizzata mediante la deposizione di un polimero termoplastico tramite un ugello di estrusione. Si possono utilizzare materiali differenti (termoplastici, cera per microfusione, ecc) sotto forma di fili. Il colore del manufatto dipende dal polimero utilizzato. In questi ultimi anni è cresciuta esponenzialmente la vendita di queste stampanti, perché possono avere dimensioni ridotte, basso costo e sono facilmente gestibili anche da non esperti.

Il metodo three dimensional printing (3DP) consiste in un sistema di stampa a getto d’inchiostro. Una volta completata la procedura di precostruzione, la stampante avvia immediatamente la stampa degli strati creati mediante il software. La polvere è depositata dall’alimentatore, spargendo uno strato dello spessore di 0,1 mm sulla piattaforma di costruzione. Il carrello di stampa si sposta quindi lungo questo strato, depositando il collante (e i vari inchiostri per il modello a colori) sulla traccia della prima sezione inviata dal programma. Il collante solidifica la polvere in quella sezione trasversale del modello, lasciando il resto della polvere asciutta. A questo punto, il pistone situato sotto la camera di lavoro abbassa la base di polvere da 0,1 mm per preparare lo strato successivo. Il ciclo si ripetete fino a quando il modello non è completato.

Questa tecnologia è l’unica che consente la stampa di prototipi interamente a colori ed è il metodo più veloce. Una volta completata l’operazione, il modello rimane nella polvere per l’indurimento.

Quali sono i materiali che possono essere usati in una stampante 3D?

Idealmente qualsiasi materiale che possa essere trasformato da polvere o liquido in solido, grazie alla temperatura o a una radiazione laser, può essere stampato: plastiche, cere, resine, metalli, ceramici e paste, ma anche materiali organici possono essere quindi in teoria utilizzati. Oltre un centinaio di materiali sono già utilizzati nella stampa a 3D e il loro numero è in continua crescita.

Al momento la maggior parte delle stampanti 3D, specialmente quelle a basso costo e ad uso anche domestico, utilizzano l’estrusione di materiale. I principali materiali che vengono utilizzati sono :

• PLA (Acido Polilattico), un materiale termoplastico biodegradabile, facile e sicuro da utilizzare, ottenuto dal mais o dalle patate. I filamenti di PLA sono utilizzati ad una temperature di 160°C – 220°C e non è necessaria un piano risaldato.

• ABS (acrilonitrile-butadiene-stirene) è la termoplastica più economica per stampare e viene utilizzata a una temperatura che varia dai 215°C ai 250°C. L’ABS crea fumi che potrebbero creare problemi ed è quindi raccomandabile avere buona ventilazione. L’ABS può però essere particolarmente versatile. L’oggetto può essere sabbiato e, con l’utilizzo di acetone, si può ottenere un risultato finale simile al vetro.

• PVA (alcol polivinilico) è una plastica molto usata nelle stampanti 3D. La temperatura di utilizzo è circa 190°C ed è solubile in acqua. Per questo è spesso utilizzata per stampare materiali di supporto in complesse stampe 3D che possono essere facilmente eliminati.

Le resine

Anche le resine possono essere utilizzate come materiali nelle stampanti 3D, ma la possibilità del loro utilizzo è limitata dalla eventuale necessità di supporto degli oggetti durante il processo di stampa.

Il metodo three dimensional printing (3DP) consiste in un sistema di stampa a getto d’inchiostro. Una volta completata la procedura di precostruzione, la stampante avvia immediatamente la stampa degli strati creati mediante il software. La polvere è depositata dall’alimentatore, spargendo uno strato dello spessore di 0,1 mm sulla piattaforma di costruzione. Il carrello di stampa si sposta quindi lungo questo strato, depositando il collante (e i vari inchiostri per il modello a colori) sulla traccia della prima sezione inviata dal programma. Il collante solidifica la polvere in quella sezione trasversale del modello, lasciando il resto della polvere asciutta. A questo punto, il pistone situato sotto la camera di lavoro abbassa la base di polvere da 0,1 mm per preparare lo strato successivo. Il ciclo si ripetete fino a quando il modello non è completato.

Questa tecnologia è l’unica che consente la stampa di prototipi interamente a colori ed è il metodo più veloce. Una volta completata l’operazione, il modello rimane nella polvere per l’indurimento.

Quali sono i materiali che possono essere usati in una stampante 3D?

Idealmente qualsiasi materiale che possa essere trasformato da polvere o liquido in solido, grazie alla temperatura o a una radiazione laser, può essere stampato: plastiche, cere, resine, metalli, ceramici e paste, ma anche materiali organici possono essere quindi in teoria utilizzati. Oltre un centinaio di materiali sono già utilizzati nella stampa a 3D e il loro numero è in continua crescita.

Al momento la maggior parte delle stampanti 3D, specialmente quelle a basso costo e ad uso anche domestico, utilizzano l’estrusione di materiale. I principali materiali che vengono utilizzati sono :

• PLA (Acido Polilattico), un materiale termoplastico biodegradabile, facile e sicuro da utilizzare, ottenuto dal mais o dalle patate. I filamenti di PLA sono utilizzati ad una temperature di 160°C – 220°C e non è necessaria un piano risaldato.

• ABS (acrilonitrile-butadiene-stirene) è la termoplastica più economica per stampare e viene utilizzata a una temperatura che varia dai 215°C ai 250°C. L’ABS crea fumi che potrebbero creare problemi ed è quindi raccomandabile avere buona ventilazione. L’ABS può però essere particolarmente versatile. L’oggetto può essere sabbiato e, con l’utilizzo di acetone, si può ottenere un risultato finale simile al vetro.

• PVA (alcol polivinilico) è una plastica molto usata nelle stampanti 3D. La temperatura di utilizzo è circa 190°C ed è solubile in acqua. Per questo è spesso utilizzata per stampare materiali di supporto in complesse stampe 3D che possono essere facilmente eliminati.

Le resine

Anche le resine possono essere utilizzate come materiali nelle stampanti 3D, ma la possibilità del loro utilizzo è limitata dalla eventuale necessità di supporto degli oggetti durante il processo di stampa.  La resina è un materiale viscoso capace di indurirsi a freddo o a caldo. Si tratta in genere di un’ampia classe di differenti e complessi polimeri, che si possono ottenere con una grande varietà di metodi e materie prime. Stampanti che utilizzano questo materiale sono più costose, ma in grado di fornire risultati più sofisticati. La stampa a base di resina consente infatti di stampare strutture molto sottili, rendendo più facile tagliare i supporti strutturali se necessario.

Le polveri

I principali materiali già utilizzati come polveri sono moltissimi.

Il Nylon (poliammide) è materiale resistente e flessibile che permette un ottimo livello di dettaglio. La polvere bianca e molto fine viene sinterizzata dal laser, poi levigata con un processo meccanica che la rende lucida e brillante. Il nylon è un materiale estremamente versatile, che può essere flessibile nei bassi spessori, ma può avere una resistenza tale da renderlo ideale per la stampa 3D di parti strutturali.

Le sue caratteristiche possono consentire ai produttori nei settori aerospaziale, automotive, degli elettrodomestici e dell’elettronica di consumo di creare più facilmente parti durature in grado di resistere a forti vibrazioni, sollecitazioni ripetitive o fatica.

L’Alumide è un materiale rigido e resistente, originato da una miscela di polvere di alluminio e di nylon. Le polveri vengono solidificate, strato per strato, da un laser (SLS, selective laser sintering). Questo materiale è più rigido e per certi aspetti più friabile rispetto alla plastica (nylon). L’aspetto è granuloso, poroso, ma la polvere di alluminio dona brillantezza alla superficie. È ideale per stampare oggetti con parti mobili come giunti o cerniere e per oggetti complessi.

I materiali ceramici e i metalli

Come la normale ceramica, l’uso di materiali ceramici, quali gli alluminosilicati, nella stampa 3D consente l’uso alimentare ed è a tenuta stagna: gli oggetti creati con questo materiale possono quindi essere utilizzati con cibo e bevande. Questa ceramica stampata in 3D è resistente a calore fino a 500° C ed è riciclabile. Per via del processo utilizzato, la smaltatura aggiunge un piccolo spessore superficiale che potrebbe cambiare l’aspetto di alcuni dettagli o distribuirsi in maniera non

La resina è un materiale viscoso capace di indurirsi a freddo o a caldo. Si tratta in genere di un’ampia classe di differenti e complessi polimeri, che si possono ottenere con una grande varietà di metodi e materie prime. Stampanti che utilizzano questo materiale sono più costose, ma in grado di fornire risultati più sofisticati. La stampa a base di resina consente infatti di stampare strutture molto sottili, rendendo più facile tagliare i supporti strutturali se necessario.

Le polveri

I principali materiali già utilizzati come polveri sono moltissimi.

Il Nylon (poliammide) è materiale resistente e flessibile che permette un ottimo livello di dettaglio. La polvere bianca e molto fine viene sinterizzata dal laser, poi levigata con un processo meccanica che la rende lucida e brillante. Il nylon è un materiale estremamente versatile, che può essere flessibile nei bassi spessori, ma può avere una resistenza tale da renderlo ideale per la stampa 3D di parti strutturali.

Le sue caratteristiche possono consentire ai produttori nei settori aerospaziale, automotive, degli elettrodomestici e dell’elettronica di consumo di creare più facilmente parti durature in grado di resistere a forti vibrazioni, sollecitazioni ripetitive o fatica.

L’Alumide è un materiale rigido e resistente, originato da una miscela di polvere di alluminio e di nylon. Le polveri vengono solidificate, strato per strato, da un laser (SLS, selective laser sintering). Questo materiale è più rigido e per certi aspetti più friabile rispetto alla plastica (nylon). L’aspetto è granuloso, poroso, ma la polvere di alluminio dona brillantezza alla superficie. È ideale per stampare oggetti con parti mobili come giunti o cerniere e per oggetti complessi.

I materiali ceramici e i metalli

Come la normale ceramica, l’uso di materiali ceramici, quali gli alluminosilicati, nella stampa 3D consente l’uso alimentare ed è a tenuta stagna: gli oggetti creati con questo materiale possono quindi essere utilizzati con cibo e bevande. Questa ceramica stampata in 3D è resistente a calore fino a 500° C ed è riciclabile. Per via del processo utilizzato, la smaltatura aggiunge un piccolo spessore superficiale che potrebbe cambiare l’aspetto di alcuni dettagli o distribuirsi in maniera non  completamente uniforme.

Anche diversi metalli sono molto utilizzati nelle stampanti 3D industriali. Ad esempio polvere di Titanio può essere sinterizzata per ottenere manufatti leggeri e con ottime proprietà meccaniche. Recentemente è stato messo a punto un nuovo modo di produrre polvere di titanio a basso costo, che apre una nuova era nella produzione di additivi strato (http://www.metalysis.com/).

Le paste

Paste da stampa 3D, realizzate con materiali quali zucchero, cioccolato, silicone, cera e argilla sono state già utilizzate. Per stampare questi materiali la testina di stampa richiede modifiche: l’estremità calda deve essere scambiata con, per esempio, una siringa, una pompa peristaltica e/o una coclea.

La cera è uno dei materiali interessanti in questa classe. Applicazioni di materiali cera possono essere presi là candele stampa in stampi di stampa, ad esempio per fusione a cera persa o stampaggio iniettato.

Stampa con paste è ancora in fase sperimentale per adattarla ai diversi materiali, ciascuno dei quali ha specifiche problematiche che devono essere affrontate e risolte.

Le applicazioni per il settore alimentare

Tra tutte le possibili applicazioni per la stampa 3D, quelle alimentari sono state prese in considerazione sin dall’esordio di questo tipo di tecnologia, e persino la NASA ha deciso di investire nella creazione di un prototipo in grado di stampare cibo nello spazio.

Un esempio di materiale che si presta perfettamente all’utilizzo culinario di una stampante 3D è il cioccolato, vista la sua consistenza una volta riscaldato: dispositivi casalinghi sono già disponibili che permettono di modellare la cioccolata nelle forme che maggiormente si preferiscono, anche partendo da una foto di un cioccolatino che si vuole ‘clonare’.

Il legno

completamente uniforme.

Anche diversi metalli sono molto utilizzati nelle stampanti 3D industriali. Ad esempio polvere di Titanio può essere sinterizzata per ottenere manufatti leggeri e con ottime proprietà meccaniche. Recentemente è stato messo a punto un nuovo modo di produrre polvere di titanio a basso costo, che apre una nuova era nella produzione di additivi strato (http://www.metalysis.com/).

Le paste

Paste da stampa 3D, realizzate con materiali quali zucchero, cioccolato, silicone, cera e argilla sono state già utilizzate. Per stampare questi materiali la testina di stampa richiede modifiche: l’estremità calda deve essere scambiata con, per esempio, una siringa, una pompa peristaltica e/o una coclea.

La cera è uno dei materiali interessanti in questa classe. Applicazioni di materiali cera possono essere presi là candele stampa in stampi di stampa, ad esempio per fusione a cera persa o stampaggio iniettato.

Stampa con paste è ancora in fase sperimentale per adattarla ai diversi materiali, ciascuno dei quali ha specifiche problematiche che devono essere affrontate e risolte.

Le applicazioni per il settore alimentare

Tra tutte le possibili applicazioni per la stampa 3D, quelle alimentari sono state prese in considerazione sin dall’esordio di questo tipo di tecnologia, e persino la NASA ha deciso di investire nella creazione di un prototipo in grado di stampare cibo nello spazio.

Un esempio di materiale che si presta perfettamente all’utilizzo culinario di una stampante 3D è il cioccolato, vista la sua consistenza una volta riscaldato: dispositivi casalinghi sono già disponibili che permettono di modellare la cioccolata nelle forme che maggiormente si preferiscono, anche partendo da una foto di un cioccolatino che si vuole ‘clonare’.

Il legno

Un nuovo arrivato nel gruppo di materiali stampabili è il legno, in una miscela di particelle di legno e polimeri, che possono essere utilizzati per oggetti di stampa 3D che assomigliano a vero legno. Variando la temperatura di estrusione è possibile creare diverse tonalità di marrone.

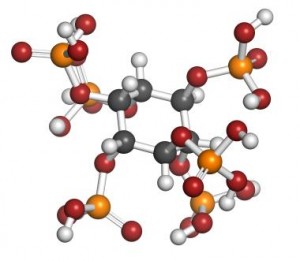

La stampa di tessuti e organi umani

L’ultima frontiera per la stampa 3D è oggi data dall’ingegneria molecolare e dalle biotecnologie con l’obbiettivo in futuro di stampare tessuti e organi umani che potranno essere impiantati.

Parti del corpo vengono stampate utilizzando polimeri biologici, che possono poi essere inseriti in un bioreattore riempito con cellule staminali. Quelle cellule staminali è destinata a rilevare, lasciando un pezzo di pelle, per esempio, o una valvola cardiaca a base di cellule proprie del paziente.

Unico limite? La creatività

Sempre nuove applicazioni e materiali vengono sviluppati e sembra che non ci siano limiti alle opportunità offerte da questo nuovo approccio alla realizzazione di oggetti anche di grandi dimensioni. Recentemente si è proposto addirittura di costruire anche le case con stampanti tridimensionali, sia utilizzando solo terra sia in combinazione con altri materiali o in cemento.

Le possibilità oggi offerte dalla stampa 3D aprono nuovi orizzonti, limitati solo dalla nostra capacità creatività ed è evidente che queste tecnologie stanno già modificando i paradigmi della nostra produzione industriale. Certamente lo sviluppo di nuovi materiali e la loro integrazione ha e avrà sempre più un ruolo determinante in questa rivoluzione.

Un nuovo arrivato nel gruppo di materiali stampabili è il legno, in una miscela di particelle di legno e polimeri, che possono essere utilizzati per oggetti di stampa 3D che assomigliano a vero legno. Variando la temperatura di estrusione è possibile creare diverse tonalità di marrone.

La stampa di tessuti e organi umani

L’ultima frontiera per la stampa 3D è oggi data dall’ingegneria molecolare e dalle biotecnologie con l’obbiettivo in futuro di stampare tessuti e organi umani che potranno essere impiantati.

Parti del corpo vengono stampate utilizzando polimeri biologici, che possono poi essere inseriti in un bioreattore riempito con cellule staminali. Quelle cellule staminali è destinata a rilevare, lasciando un pezzo di pelle, per esempio, o una valvola cardiaca a base di cellule proprie del paziente.

Unico limite? La creatività

Sempre nuove applicazioni e materiali vengono sviluppati e sembra che non ci siano limiti alle opportunità offerte da questo nuovo approccio alla realizzazione di oggetti anche di grandi dimensioni. Recentemente si è proposto addirittura di costruire anche le case con stampanti tridimensionali, sia utilizzando solo terra sia in combinazione con altri materiali o in cemento.

Le possibilità oggi offerte dalla stampa 3D aprono nuovi orizzonti, limitati solo dalla nostra capacità creatività ed è evidente che queste tecnologie stanno già modificando i paradigmi della nostra produzione industriale. Certamente lo sviluppo di nuovi materiali e la loro integrazione ha e avrà sempre più un ruolo determinante in questa rivoluzione.

Le stampanti 3D hanno avuto un grande sviluppo non solo dovuto al progresso e all’introduzione di nuove tecnologie, ma, soprattutto, grazie alla possibilità di utilizzare materiali con caratteristiche molto diverse. Oggi si ha anche la possibilità di stampare e assemblare oggetti composti da materiali con proprietà chimiche e fisiche diverse.

Stampare in 3D è un processo che trasforma un disegno tridimensionale in un oggetto reale. Per prima cosa, il software seziona il disegno in strati, dopo di che viene reso fisico strato per strato dalla stampante. La differenza principale fra le diverse tecniche riguarda il modo in cui sono costruiti gli strati per ricreare l’oggetto. Alcuni metodi usano materiali che si fondono o si ammorbidiscono per produrre gli strati, mentre altri depongono materiali liquidi che sono fatti indurire con tecniche diverse. Tutto viene gestito da un personal computer che controlla il processo di costruzione del pezzo.

I principali processi consolidati e disponibili sul mercato sono la stereolitografia, la fusione o sinterizzazione, l’estrusione e la stampa a getto di inchiostro.

I processi di stampa

La stereolitografia (SLA) si basa sulla fotopolimerizzazione di una resina liquida sensibile alla radiazione laser ultravioletta focalizzata sul liquido grazie a un sistema di specchi. Il fondamento del metodo consiste nella polimerizzazione di una molecola semplice (monomero) in grado di combinarsi ricorsivamente con altre molecole quando illuminato da una appropriata radiazione. È stato il primo sistema per la prototipazione rapida commerciale ed è attualmente la tecnologia più diffusa sul mercato, ma sicuramente non all’avanguardia.

Un altro approccio si basa sulla fusione (SLM) o sulla sinterizzazione (SLS) selettiva di un mezzo stampato in un letto di granuli di polvere grazie ad un laser. Mentre nel processo SLS i singoli granuli vengono ‘sinterizzati’, cioè compattati e aggregati grazie alla presenza di additivi bassofondenti, nel caso del SLM essi sono portati a fusione completa. Nel processo SLM è possibile quindi utilizzare polvere molto pura e, anche grazie alla finissima granulometria, ottenere metalli compatti e omogenei rispetto ai sinterizzati tradizionali: la densità del materiale può essere non diversa da quella del materiale base ottenendo proprietà meccaniche simili. Anche le strutture superficiali possono essere estremamente regolari e compatte, con microporosità trascurabili ottenendo ottime finiture superficiali.

Nella tecnologia Fused deposition modelling (FDM) ciascuna sezione del prototipo viene realizzata mediante la deposizione di un polimero termoplastico tramite un ugello di estrusione. Si possono utilizzare materiali differenti (termoplastici, cera per microfusione, ecc) sotto forma di fili. Il colore del manufatto dipende dal polimero utilizzato. In questi ultimi anni è cresciuta esponenzialmente la vendita di queste stampanti, perché possono avere dimensioni ridotte, basso costo e sono facilmente gestibili anche da non esperti.

Le stampanti 3D hanno avuto un grande sviluppo non solo dovuto al progresso e all’introduzione di nuove tecnologie, ma, soprattutto, grazie alla possibilità di utilizzare materiali con caratteristiche molto diverse. Oggi si ha anche la possibilità di stampare e assemblare oggetti composti da materiali con proprietà chimiche e fisiche diverse.

Stampare in 3D è un processo che trasforma un disegno tridimensionale in un oggetto reale. Per prima cosa, il software seziona il disegno in strati, dopo di che viene reso fisico strato per strato dalla stampante. La differenza principale fra le diverse tecniche riguarda il modo in cui sono costruiti gli strati per ricreare l’oggetto. Alcuni metodi usano materiali che si fondono o si ammorbidiscono per produrre gli strati, mentre altri depongono materiali liquidi che sono fatti indurire con tecniche diverse. Tutto viene gestito da un personal computer che controlla il processo di costruzione del pezzo.

I principali processi consolidati e disponibili sul mercato sono la stereolitografia, la fusione o sinterizzazione, l’estrusione e la stampa a getto di inchiostro.

I processi di stampa

La stereolitografia (SLA) si basa sulla fotopolimerizzazione di una resina liquida sensibile alla radiazione laser ultravioletta focalizzata sul liquido grazie a un sistema di specchi. Il fondamento del metodo consiste nella polimerizzazione di una molecola semplice (monomero) in grado di combinarsi ricorsivamente con altre molecole quando illuminato da una appropriata radiazione. È stato il primo sistema per la prototipazione rapida commerciale ed è attualmente la tecnologia più diffusa sul mercato, ma sicuramente non all’avanguardia.

Un altro approccio si basa sulla fusione (SLM) o sulla sinterizzazione (SLS) selettiva di un mezzo stampato in un letto di granuli di polvere grazie ad un laser. Mentre nel processo SLS i singoli granuli vengono ‘sinterizzati’, cioè compattati e aggregati grazie alla presenza di additivi bassofondenti, nel caso del SLM essi sono portati a fusione completa. Nel processo SLM è possibile quindi utilizzare polvere molto pura e, anche grazie alla finissima granulometria, ottenere metalli compatti e omogenei rispetto ai sinterizzati tradizionali: la densità del materiale può essere non diversa da quella del materiale base ottenendo proprietà meccaniche simili. Anche le strutture superficiali possono essere estremamente regolari e compatte, con microporosità trascurabili ottenendo ottime finiture superficiali.

Nella tecnologia Fused deposition modelling (FDM) ciascuna sezione del prototipo viene realizzata mediante la deposizione di un polimero termoplastico tramite un ugello di estrusione. Si possono utilizzare materiali differenti (termoplastici, cera per microfusione, ecc) sotto forma di fili. Il colore del manufatto dipende dal polimero utilizzato. In questi ultimi anni è cresciuta esponenzialmente la vendita di queste stampanti, perché possono avere dimensioni ridotte, basso costo e sono facilmente gestibili anche da non esperti.

Il metodo three dimensional printing (3DP) consiste in un sistema di stampa a getto d’inchiostro. Una volta completata la procedura di precostruzione, la stampante avvia immediatamente la stampa degli strati creati mediante il software. La polvere è depositata dall’alimentatore, spargendo uno strato dello spessore di 0,1 mm sulla piattaforma di costruzione. Il carrello di stampa si sposta quindi lungo questo strato, depositando il collante (e i vari inchiostri per il modello a colori) sulla traccia della prima sezione inviata dal programma. Il collante solidifica la polvere in quella sezione trasversale del modello, lasciando il resto della polvere asciutta. A questo punto, il pistone situato sotto la camera di lavoro abbassa la base di polvere da 0,1 mm per preparare lo strato successivo. Il ciclo si ripetete fino a quando il modello non è completato.

Questa tecnologia è l’unica che consente la stampa di prototipi interamente a colori ed è il metodo più veloce. Una volta completata l’operazione, il modello rimane nella polvere per l’indurimento.

Quali sono i materiali che possono essere usati in una stampante 3D?

Idealmente qualsiasi materiale che possa essere trasformato da polvere o liquido in solido, grazie alla temperatura o a una radiazione laser, può essere stampato: plastiche, cere, resine, metalli, ceramici e paste, ma anche materiali organici possono essere quindi in teoria utilizzati. Oltre un centinaio di materiali sono già utilizzati nella stampa a 3D e il loro numero è in continua crescita.

Al momento la maggior parte delle stampanti 3D, specialmente quelle a basso costo e ad uso anche domestico, utilizzano l’estrusione di materiale. I principali materiali che vengono utilizzati sono :

• PLA (Acido Polilattico), un materiale termoplastico biodegradabile, facile e sicuro da utilizzare, ottenuto dal mais o dalle patate. I filamenti di PLA sono utilizzati ad una temperature di 160°C – 220°C e non è necessaria un piano risaldato.

• ABS (acrilonitrile-butadiene-stirene) è la termoplastica più economica per stampare e viene utilizzata a una temperatura che varia dai 215°C ai 250°C. L’ABS crea fumi che potrebbero creare problemi ed è quindi raccomandabile avere buona ventilazione. L’ABS può però essere particolarmente versatile. L’oggetto può essere sabbiato e, con l’utilizzo di acetone, si può ottenere un risultato finale simile al vetro.

• PVA (alcol polivinilico) è una plastica molto usata nelle stampanti 3D. La temperatura di utilizzo è circa 190°C ed è solubile in acqua. Per questo è spesso utilizzata per stampare materiali di supporto in complesse stampe 3D che possono essere facilmente eliminati.

Le resine

Anche le resine possono essere utilizzate come materiali nelle stampanti 3D, ma la possibilità del loro utilizzo è limitata dalla eventuale necessità di supporto degli oggetti durante il processo di stampa.

Il metodo three dimensional printing (3DP) consiste in un sistema di stampa a getto d’inchiostro. Una volta completata la procedura di precostruzione, la stampante avvia immediatamente la stampa degli strati creati mediante il software. La polvere è depositata dall’alimentatore, spargendo uno strato dello spessore di 0,1 mm sulla piattaforma di costruzione. Il carrello di stampa si sposta quindi lungo questo strato, depositando il collante (e i vari inchiostri per il modello a colori) sulla traccia della prima sezione inviata dal programma. Il collante solidifica la polvere in quella sezione trasversale del modello, lasciando il resto della polvere asciutta. A questo punto, il pistone situato sotto la camera di lavoro abbassa la base di polvere da 0,1 mm per preparare lo strato successivo. Il ciclo si ripetete fino a quando il modello non è completato.

Questa tecnologia è l’unica che consente la stampa di prototipi interamente a colori ed è il metodo più veloce. Una volta completata l’operazione, il modello rimane nella polvere per l’indurimento.

Quali sono i materiali che possono essere usati in una stampante 3D?

Idealmente qualsiasi materiale che possa essere trasformato da polvere o liquido in solido, grazie alla temperatura o a una radiazione laser, può essere stampato: plastiche, cere, resine, metalli, ceramici e paste, ma anche materiali organici possono essere quindi in teoria utilizzati. Oltre un centinaio di materiali sono già utilizzati nella stampa a 3D e il loro numero è in continua crescita.

Al momento la maggior parte delle stampanti 3D, specialmente quelle a basso costo e ad uso anche domestico, utilizzano l’estrusione di materiale. I principali materiali che vengono utilizzati sono :

• PLA (Acido Polilattico), un materiale termoplastico biodegradabile, facile e sicuro da utilizzare, ottenuto dal mais o dalle patate. I filamenti di PLA sono utilizzati ad una temperature di 160°C – 220°C e non è necessaria un piano risaldato.

• ABS (acrilonitrile-butadiene-stirene) è la termoplastica più economica per stampare e viene utilizzata a una temperatura che varia dai 215°C ai 250°C. L’ABS crea fumi che potrebbero creare problemi ed è quindi raccomandabile avere buona ventilazione. L’ABS può però essere particolarmente versatile. L’oggetto può essere sabbiato e, con l’utilizzo di acetone, si può ottenere un risultato finale simile al vetro.

• PVA (alcol polivinilico) è una plastica molto usata nelle stampanti 3D. La temperatura di utilizzo è circa 190°C ed è solubile in acqua. Per questo è spesso utilizzata per stampare materiali di supporto in complesse stampe 3D che possono essere facilmente eliminati.

Le resine

Anche le resine possono essere utilizzate come materiali nelle stampanti 3D, ma la possibilità del loro utilizzo è limitata dalla eventuale necessità di supporto degli oggetti durante il processo di stampa.  La resina è un materiale viscoso capace di indurirsi a freddo o a caldo. Si tratta in genere di un’ampia classe di differenti e complessi polimeri, che si possono ottenere con una grande varietà di metodi e materie prime. Stampanti che utilizzano questo materiale sono più costose, ma in grado di fornire risultati più sofisticati. La stampa a base di resina consente infatti di stampare strutture molto sottili, rendendo più facile tagliare i supporti strutturali se necessario.

Le polveri

I principali materiali già utilizzati come polveri sono moltissimi.

Il Nylon (poliammide) è materiale resistente e flessibile che permette un ottimo livello di dettaglio. La polvere bianca e molto fine viene sinterizzata dal laser, poi levigata con un processo meccanica che la rende lucida e brillante. Il nylon è un materiale estremamente versatile, che può essere flessibile nei bassi spessori, ma può avere una resistenza tale da renderlo ideale per la stampa 3D di parti strutturali.

Le sue caratteristiche possono consentire ai produttori nei settori aerospaziale, automotive, degli elettrodomestici e dell’elettronica di consumo di creare più facilmente parti durature in grado di resistere a forti vibrazioni, sollecitazioni ripetitive o fatica.

L’Alumide è un materiale rigido e resistente, originato da una miscela di polvere di alluminio e di nylon. Le polveri vengono solidificate, strato per strato, da un laser (SLS, selective laser sintering). Questo materiale è più rigido e per certi aspetti più friabile rispetto alla plastica (nylon). L’aspetto è granuloso, poroso, ma la polvere di alluminio dona brillantezza alla superficie. È ideale per stampare oggetti con parti mobili come giunti o cerniere e per oggetti complessi.

I materiali ceramici e i metalli

Come la normale ceramica, l’uso di materiali ceramici, quali gli alluminosilicati, nella stampa 3D consente l’uso alimentare ed è a tenuta stagna: gli oggetti creati con questo materiale possono quindi essere utilizzati con cibo e bevande. Questa ceramica stampata in 3D è resistente a calore fino a 500° C ed è riciclabile. Per via del processo utilizzato, la smaltatura aggiunge un piccolo spessore superficiale che potrebbe cambiare l’aspetto di alcuni dettagli o distribuirsi in maniera non

La resina è un materiale viscoso capace di indurirsi a freddo o a caldo. Si tratta in genere di un’ampia classe di differenti e complessi polimeri, che si possono ottenere con una grande varietà di metodi e materie prime. Stampanti che utilizzano questo materiale sono più costose, ma in grado di fornire risultati più sofisticati. La stampa a base di resina consente infatti di stampare strutture molto sottili, rendendo più facile tagliare i supporti strutturali se necessario.

Le polveri

I principali materiali già utilizzati come polveri sono moltissimi.

Il Nylon (poliammide) è materiale resistente e flessibile che permette un ottimo livello di dettaglio. La polvere bianca e molto fine viene sinterizzata dal laser, poi levigata con un processo meccanica che la rende lucida e brillante. Il nylon è un materiale estremamente versatile, che può essere flessibile nei bassi spessori, ma può avere una resistenza tale da renderlo ideale per la stampa 3D di parti strutturali.

Le sue caratteristiche possono consentire ai produttori nei settori aerospaziale, automotive, degli elettrodomestici e dell’elettronica di consumo di creare più facilmente parti durature in grado di resistere a forti vibrazioni, sollecitazioni ripetitive o fatica.

L’Alumide è un materiale rigido e resistente, originato da una miscela di polvere di alluminio e di nylon. Le polveri vengono solidificate, strato per strato, da un laser (SLS, selective laser sintering). Questo materiale è più rigido e per certi aspetti più friabile rispetto alla plastica (nylon). L’aspetto è granuloso, poroso, ma la polvere di alluminio dona brillantezza alla superficie. È ideale per stampare oggetti con parti mobili come giunti o cerniere e per oggetti complessi.

I materiali ceramici e i metalli

Come la normale ceramica, l’uso di materiali ceramici, quali gli alluminosilicati, nella stampa 3D consente l’uso alimentare ed è a tenuta stagna: gli oggetti creati con questo materiale possono quindi essere utilizzati con cibo e bevande. Questa ceramica stampata in 3D è resistente a calore fino a 500° C ed è riciclabile. Per via del processo utilizzato, la smaltatura aggiunge un piccolo spessore superficiale che potrebbe cambiare l’aspetto di alcuni dettagli o distribuirsi in maniera non  completamente uniforme.

Anche diversi metalli sono molto utilizzati nelle stampanti 3D industriali. Ad esempio polvere di Titanio può essere sinterizzata per ottenere manufatti leggeri e con ottime proprietà meccaniche. Recentemente è stato messo a punto un nuovo modo di produrre polvere di titanio a basso costo, che apre una nuova era nella produzione di additivi strato (http://www.metalysis.com/).

Le paste

Paste da stampa 3D, realizzate con materiali quali zucchero, cioccolato, silicone, cera e argilla sono state già utilizzate. Per stampare questi materiali la testina di stampa richiede modifiche: l’estremità calda deve essere scambiata con, per esempio, una siringa, una pompa peristaltica e/o una coclea.

La cera è uno dei materiali interessanti in questa classe. Applicazioni di materiali cera possono essere presi là candele stampa in stampi di stampa, ad esempio per fusione a cera persa o stampaggio iniettato.

Stampa con paste è ancora in fase sperimentale per adattarla ai diversi materiali, ciascuno dei quali ha specifiche problematiche che devono essere affrontate e risolte.

Le applicazioni per il settore alimentare

Tra tutte le possibili applicazioni per la stampa 3D, quelle alimentari sono state prese in considerazione sin dall’esordio di questo tipo di tecnologia, e persino la NASA ha deciso di investire nella creazione di un prototipo in grado di stampare cibo nello spazio.

Un esempio di materiale che si presta perfettamente all’utilizzo culinario di una stampante 3D è il cioccolato, vista la sua consistenza una volta riscaldato: dispositivi casalinghi sono già disponibili che permettono di modellare la cioccolata nelle forme che maggiormente si preferiscono, anche partendo da una foto di un cioccolatino che si vuole ‘clonare’.

Il legno

completamente uniforme.

Anche diversi metalli sono molto utilizzati nelle stampanti 3D industriali. Ad esempio polvere di Titanio può essere sinterizzata per ottenere manufatti leggeri e con ottime proprietà meccaniche. Recentemente è stato messo a punto un nuovo modo di produrre polvere di titanio a basso costo, che apre una nuova era nella produzione di additivi strato (http://www.metalysis.com/).

Le paste

Paste da stampa 3D, realizzate con materiali quali zucchero, cioccolato, silicone, cera e argilla sono state già utilizzate. Per stampare questi materiali la testina di stampa richiede modifiche: l’estremità calda deve essere scambiata con, per esempio, una siringa, una pompa peristaltica e/o una coclea.

La cera è uno dei materiali interessanti in questa classe. Applicazioni di materiali cera possono essere presi là candele stampa in stampi di stampa, ad esempio per fusione a cera persa o stampaggio iniettato.

Stampa con paste è ancora in fase sperimentale per adattarla ai diversi materiali, ciascuno dei quali ha specifiche problematiche che devono essere affrontate e risolte.

Le applicazioni per il settore alimentare

Tra tutte le possibili applicazioni per la stampa 3D, quelle alimentari sono state prese in considerazione sin dall’esordio di questo tipo di tecnologia, e persino la NASA ha deciso di investire nella creazione di un prototipo in grado di stampare cibo nello spazio.

Un esempio di materiale che si presta perfettamente all’utilizzo culinario di una stampante 3D è il cioccolato, vista la sua consistenza una volta riscaldato: dispositivi casalinghi sono già disponibili che permettono di modellare la cioccolata nelle forme che maggiormente si preferiscono, anche partendo da una foto di un cioccolatino che si vuole ‘clonare’.

Il legno

Un nuovo arrivato nel gruppo di materiali stampabili è il legno, in una miscela di particelle di legno e polimeri, che possono essere utilizzati per oggetti di stampa 3D che assomigliano a vero legno. Variando la temperatura di estrusione è possibile creare diverse tonalità di marrone.

La stampa di tessuti e organi umani

L’ultima frontiera per la stampa 3D è oggi data dall’ingegneria molecolare e dalle biotecnologie con l’obbiettivo in futuro di stampare tessuti e organi umani che potranno essere impiantati.

Parti del corpo vengono stampate utilizzando polimeri biologici, che possono poi essere inseriti in un bioreattore riempito con cellule staminali. Quelle cellule staminali è destinata a rilevare, lasciando un pezzo di pelle, per esempio, o una valvola cardiaca a base di cellule proprie del paziente.

Unico limite? La creatività

Sempre nuove applicazioni e materiali vengono sviluppati e sembra che non ci siano limiti alle opportunità offerte da questo nuovo approccio alla realizzazione di oggetti anche di grandi dimensioni. Recentemente si è proposto addirittura di costruire anche le case con stampanti tridimensionali, sia utilizzando solo terra sia in combinazione con altri materiali o in cemento.

Le possibilità oggi offerte dalla stampa 3D aprono nuovi orizzonti, limitati solo dalla nostra capacità creatività ed è evidente che queste tecnologie stanno già modificando i paradigmi della nostra produzione industriale. Certamente lo sviluppo di nuovi materiali e la loro integrazione ha e avrà sempre più un ruolo determinante in questa rivoluzione.

Un nuovo arrivato nel gruppo di materiali stampabili è il legno, in una miscela di particelle di legno e polimeri, che possono essere utilizzati per oggetti di stampa 3D che assomigliano a vero legno. Variando la temperatura di estrusione è possibile creare diverse tonalità di marrone.

La stampa di tessuti e organi umani

L’ultima frontiera per la stampa 3D è oggi data dall’ingegneria molecolare e dalle biotecnologie con l’obbiettivo in futuro di stampare tessuti e organi umani che potranno essere impiantati.

Parti del corpo vengono stampate utilizzando polimeri biologici, che possono poi essere inseriti in un bioreattore riempito con cellule staminali. Quelle cellule staminali è destinata a rilevare, lasciando un pezzo di pelle, per esempio, o una valvola cardiaca a base di cellule proprie del paziente.

Unico limite? La creatività

Sempre nuove applicazioni e materiali vengono sviluppati e sembra che non ci siano limiti alle opportunità offerte da questo nuovo approccio alla realizzazione di oggetti anche di grandi dimensioni. Recentemente si è proposto addirittura di costruire anche le case con stampanti tridimensionali, sia utilizzando solo terra sia in combinazione con altri materiali o in cemento.

Le possibilità oggi offerte dalla stampa 3D aprono nuovi orizzonti, limitati solo dalla nostra capacità creatività ed è evidente che queste tecnologie stanno già modificando i paradigmi della nostra produzione industriale. Certamente lo sviluppo di nuovi materiali e la loro integrazione ha e avrà sempre più un ruolo determinante in questa rivoluzione.

alumide, argilla, cera, fusion deposition modeling, legno, materiali stampa 3D, metallo, nylon, polveri, Processi di stampa, resine, silicone, sinterizzazione, stampa 3D, steriolitografia