La gestione del rischio nella Supply Chain – parte 3

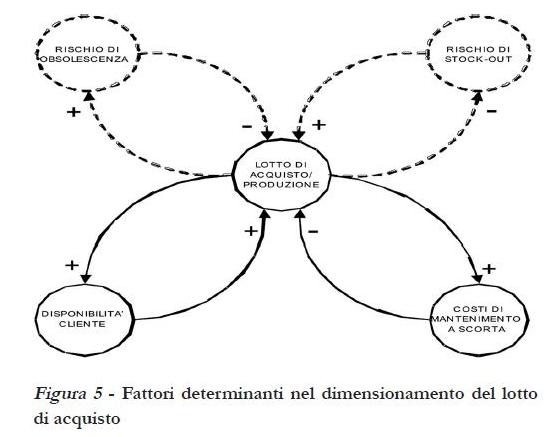

Ma quali altre variabili dovremmo considerare come influenti sulla dimensione del lotto? Potremmo pensare che l’incremento del lotto diminuisce i rischi di stock out, il che spingerebbe verso ulteriori incrementi dei costi. Tuttavia, allo stesso tempo, possono aumentare i rischi legati all’obscolescenza/deterioramento dei lotti stoccati, soprattutto nel caso di prodotti freschi o a rapido tasso di invecchiamento tecnologico. Da quanto descritto si rileva in modo immediato che la scelta del lotto acquisito (o prodotto) ottimale, dovrà tenere in considerazione entrambi questi fattori di rischio che agiscono in maniera antitetica tra loro.

Ma quali altre variabili dovremmo considerare come influenti sulla dimensione del lotto? Potremmo pensare che l’incremento del lotto diminuisce i rischi di stock out, il che spingerebbe verso ulteriori incrementi dei costi. Tuttavia, allo stesso tempo, possono aumentare i rischi legati all’obscolescenza/deterioramento dei lotti stoccati, soprattutto nel caso di prodotti freschi o a rapido tasso di invecchiamento tecnologico. Da quanto descritto si rileva in modo immediato che la scelta del lotto acquisito (o prodotto) ottimale, dovrà tenere in considerazione entrambi questi fattori di rischio che agiscono in maniera antitetica tra loro.

Identificando come variabile leva la scelta del grado di centralizzazione delle scorte del sistema, questa può essere messa in relazione con i costi di mantenimento a stock: all’aumentare del grado di centralizzazione i costi di mantenimento a stock tendono generalmente a decrescere, grazie agli effetti di pooling delle scorte (Figura 6). Questo loop da solo potrebbe portare alla centralizzazione totale delle scorte.

La centralizzazione porta però con sé una potenziale vulnerabilità (parte tratteggiata in Figura 6) che potremmo efficacemente descrivere come il “rischio di mettere tutte le uova in un paniere”: nel caso estremo di scorte centralizzate presso un unico sito, un problema presso tale sito bloccherebbe tutti i rifornimenti, non avendo altri siti di stoccaggio attivi nel sistema.

Il controllo nei CLD

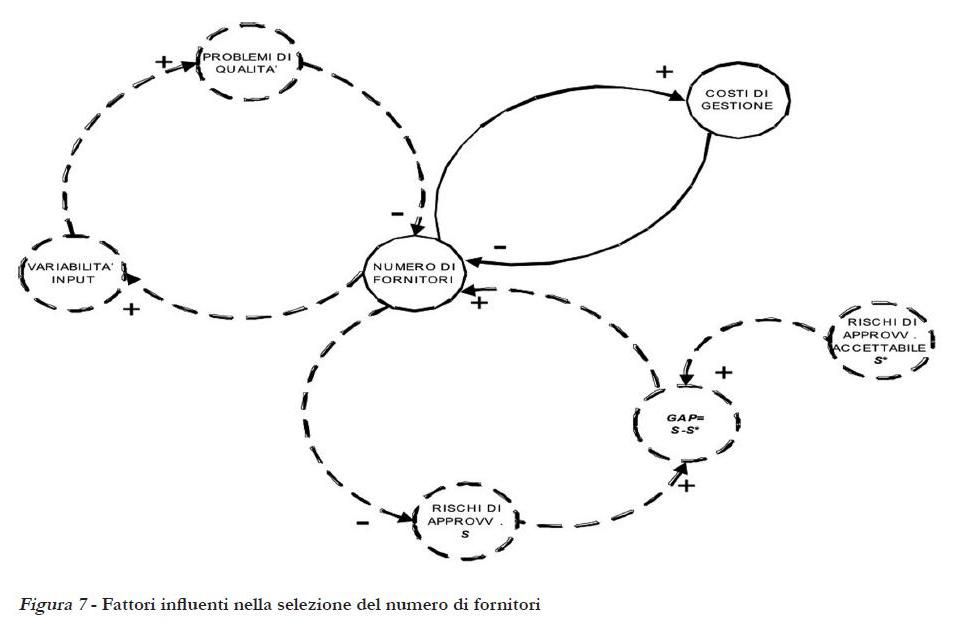

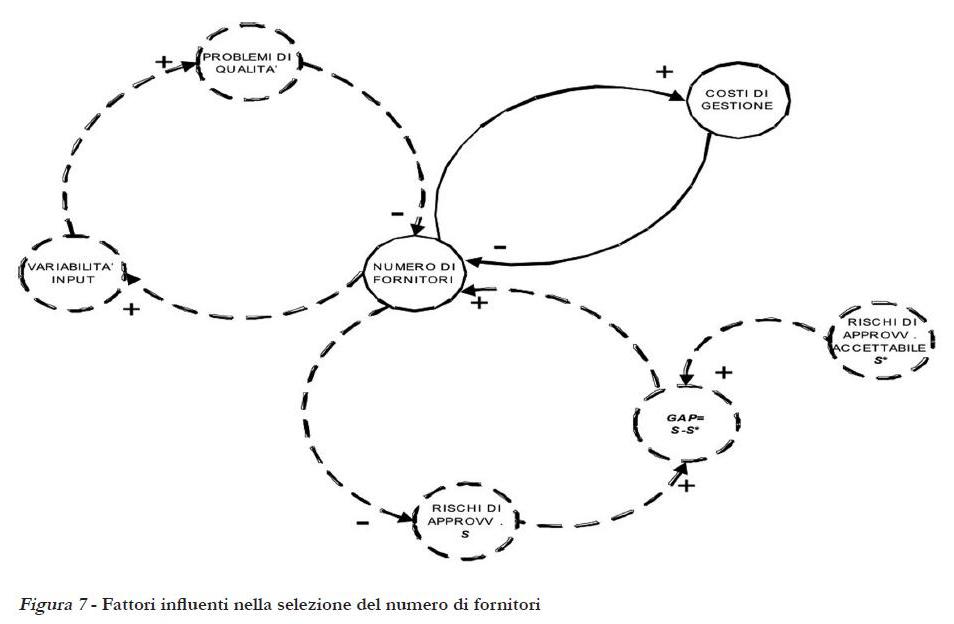

I CLD possono essere utilizzati anche per descrivere l’effetto di decisioni e di politiche di controllo. Si prenda in considerazione il seguente sistema in cui la variabile leva è identificata dal numero di fornitori dai quali ci sia approvvigiona. Dalla Figura 7 si rileva che la scelta di aumentare o meno il numero dei fornitori, è funzione di tre loop: il primo è un loop tra il numero dei fornitori e i costi di gestione; all’aumentare del primo aumenta anche il secondo. Viceversa, un aumento del costo di gestione spinge verso una riduzione del numero di fornitori. Questo sicuramente non è sufficiente a prendere una decisione. Il secondo loop tiene conto di fattori come la variabilità degli input in termini di qualità (maggiore il numero di fornitori, maggiore la probabilità che la qualità non sia omogenea). Anche questo spinge verso una riduzione del numero di fornitori. In terzo luogo abbiamo il loop che prende in esame i rischi legati all’approvvigionamento: all’aumentare del numero di fornitori, il sistema è meno vulnerabile a eventuali criticità di uno di essi. Tuttavia, prendendo in considerazione questo singolo elemento, si potrebbe pensare di aumentare il numero di fornitori per azzerare eventuali rischi di approvvigionamento. Per questo motivo viene introdotta una variabile di controllo (denominata GAP in Figura 7) che rappresenta la differenza tra i rischi di approvvigionamento (indicati con S) e i rischi di approvvigionamento ritenuti accettabili (indicati con S*). All’aumentare del GAP è possibile intervenire sulla variabile leva per riportare il GAP entro valori accettabili.

Identificando come variabile leva la scelta del grado di centralizzazione delle scorte del sistema, questa può essere messa in relazione con i costi di mantenimento a stock: all’aumentare del grado di centralizzazione i costi di mantenimento a stock tendono generalmente a decrescere, grazie agli effetti di pooling delle scorte (Figura 6). Questo loop da solo potrebbe portare alla centralizzazione totale delle scorte.

La centralizzazione porta però con sé una potenziale vulnerabilità (parte tratteggiata in Figura 6) che potremmo efficacemente descrivere come il “rischio di mettere tutte le uova in un paniere”: nel caso estremo di scorte centralizzate presso un unico sito, un problema presso tale sito bloccherebbe tutti i rifornimenti, non avendo altri siti di stoccaggio attivi nel sistema.

Il controllo nei CLD

I CLD possono essere utilizzati anche per descrivere l’effetto di decisioni e di politiche di controllo. Si prenda in considerazione il seguente sistema in cui la variabile leva è identificata dal numero di fornitori dai quali ci sia approvvigiona. Dalla Figura 7 si rileva che la scelta di aumentare o meno il numero dei fornitori, è funzione di tre loop: il primo è un loop tra il numero dei fornitori e i costi di gestione; all’aumentare del primo aumenta anche il secondo. Viceversa, un aumento del costo di gestione spinge verso una riduzione del numero di fornitori. Questo sicuramente non è sufficiente a prendere una decisione. Il secondo loop tiene conto di fattori come la variabilità degli input in termini di qualità (maggiore il numero di fornitori, maggiore la probabilità che la qualità non sia omogenea). Anche questo spinge verso una riduzione del numero di fornitori. In terzo luogo abbiamo il loop che prende in esame i rischi legati all’approvvigionamento: all’aumentare del numero di fornitori, il sistema è meno vulnerabile a eventuali criticità di uno di essi. Tuttavia, prendendo in considerazione questo singolo elemento, si potrebbe pensare di aumentare il numero di fornitori per azzerare eventuali rischi di approvvigionamento. Per questo motivo viene introdotta una variabile di controllo (denominata GAP in Figura 7) che rappresenta la differenza tra i rischi di approvvigionamento (indicati con S) e i rischi di approvvigionamento ritenuti accettabili (indicati con S*). All’aumentare del GAP è possibile intervenire sulla variabile leva per riportare il GAP entro valori accettabili.

Gli esempi riportati non hanno certo pretesa di completezza, ma hanno il solo scopo di illustrare i principi di uno strumento semplice ma allo stesso tempo molto utile in un ambiente complesso come una moderna Supply Chain.

Conclusioni

Pensando all’outsourcing in paesi cosiddetti low cost, il messaggio che vogliamo dare non è che le imprese non dovrebbero esternalizzare o approvvigionarsi in tali paesi. Piuttosto, le imprese dovrebbero valutare con maggior attenzione i fattori di rischio esistenti e pesare tali rischi e i potenziali vantaggi insieme a fattori più immediatamente riscontrabili, come i costi e i tempi di fornitura.

Infatti, così come la globalizzazione comporta sempre maggior rischi, allo stesso tempo sembra offrire maggiori opportunità nella gestione del rischio stesso, attraverso la diversificazione delle fonti di approvvigionamento.

In conclusione è importante sottolineare ulteriormente la necessità di investire sulle attività di analisi e gestione del rischio nella Supply Chain, nonché sulla ricerca, sulla formazione e sull’organizzazione, le quali possono fornire le leve necessarie a coniugare efficienza nelle prestazioni e continuità del business.

Gli esempi riportati non hanno certo pretesa di completezza, ma hanno il solo scopo di illustrare i principi di uno strumento semplice ma allo stesso tempo molto utile in un ambiente complesso come una moderna Supply Chain.

Conclusioni

Pensando all’outsourcing in paesi cosiddetti low cost, il messaggio che vogliamo dare non è che le imprese non dovrebbero esternalizzare o approvvigionarsi in tali paesi. Piuttosto, le imprese dovrebbero valutare con maggior attenzione i fattori di rischio esistenti e pesare tali rischi e i potenziali vantaggi insieme a fattori più immediatamente riscontrabili, come i costi e i tempi di fornitura.

Infatti, così come la globalizzazione comporta sempre maggior rischi, allo stesso tempo sembra offrire maggiori opportunità nella gestione del rischio stesso, attraverso la diversificazione delle fonti di approvvigionamento.

In conclusione è importante sottolineare ulteriormente la necessità di investire sulle attività di analisi e gestione del rischio nella Supply Chain, nonché sulla ricerca, sulla formazione e sull’organizzazione, le quali possono fornire le leve necessarie a coniugare efficienza nelle prestazioni e continuità del business.

articolo, Emanuele Dovere, fornitura, lean, Logistica - Supply Chain, Produzione, rischio, Roberto Pinto, supply chain