Il ‘valore’ dei costi di garanzia per le imprese manifatturiere

La gestione integrata dei processi di garanzia, unita alle più avanzate tecnologie digitali, può contribuire a generare nuovo valore per le aziende manifatturiere… e per i loro clienti

di Gianluca Mozzaquattro

In uno scenario dove le aziende manifatturiere spendono dall’ 1 al 7% del loro fatturato per interventi in garanzia – che nei soli Stati Uniti rappresenta una cifra pari a 23 miliardi di dollari all’anno – è chiaro come questo sia un tema da

sempre in cima alle agende dei COO. In più, le recenti trasformazioni che stanno vivendo le industrie manifatturiere (“OEM”), quali:

• prodotti sempre più complessi e tecnologici, che complicano e rendono più oneroso il fixing dei difetti (es. connected product);

• aumento dell’attenzione agli aspetti di sicurezza preventiva che, spinti dalle sanzioni governative, stanno aumentando incidenza di campagne di richiamo prodotti;

• crescente disponibilità di dati legati all’uso e al funzionamento dei prodotti, che sta trasformando la capacità di gestire i Big data, da leva competitiva, a requisito per stare sul mercato; fanno sì che, oggi più che mai, ci si debba occupare di gestione della garanzia.

La digitalizzazione e la relativa evoluzione delle aspettative dei clienti, che in Accenture abbiamo iniziato a definire Nonstop Customer (perché l’aspettativa non culmina con l’acquisto, ma continua tutti i giorni verso il servizio di supporto), devono offrire agli OEM spunti per ripensare l’approccio alla gestione della garanzia: da costo a leva per mantenere/aumentare quote di mercato.

Secondo un recente sondaggio condotto da Accenture, infatti, su oltre 12mila consumatori in 35 Paesi emerge, che la decisione di un cliente di cambiare prodotto, nell’82% dei casi è legata ad aspettative disattese nella gestione del sup porto ricevuto da parte dell’OEM dopo l’acquisto (garanzia, riparazione, manutenzione).

La garanzia quindi rimane un costo (e, come visto, anche importante) su cui lavorare per migliorare il P&L (profit and loss) dei costruttori, ma diventa anche un’occasione per contribuire a migliorare la fedeltà di Nonstop Customer sempre più globali e digitali – pertanto, spendere meno sì, ma soprattutto spendere meglio.

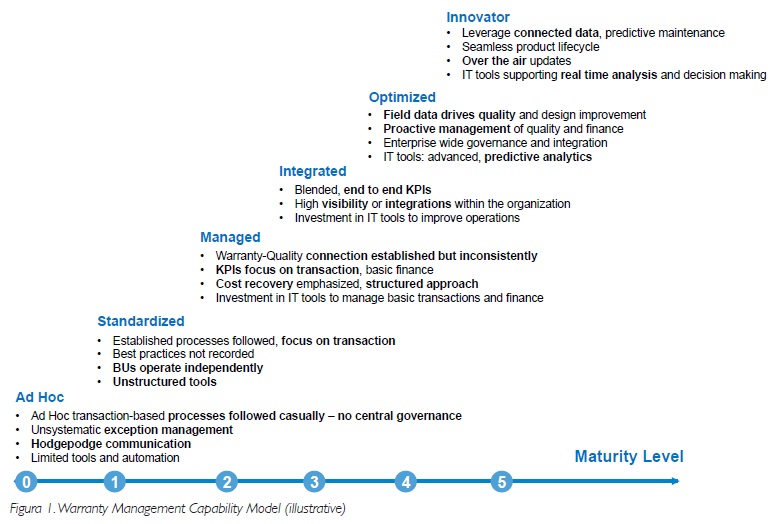

Oggi nel contesto manifatturiero internazionale continuiamo a vedere uno scenario molto diversificato nella gestione della garanzia da parte degli OEM, sia per tecnologie, sia per processi e organizzazione in essere; e da qui anche l’ampia forchetta di spesa per garanzia di quasi 6 punti percentuali tra OEM e industry diverse.

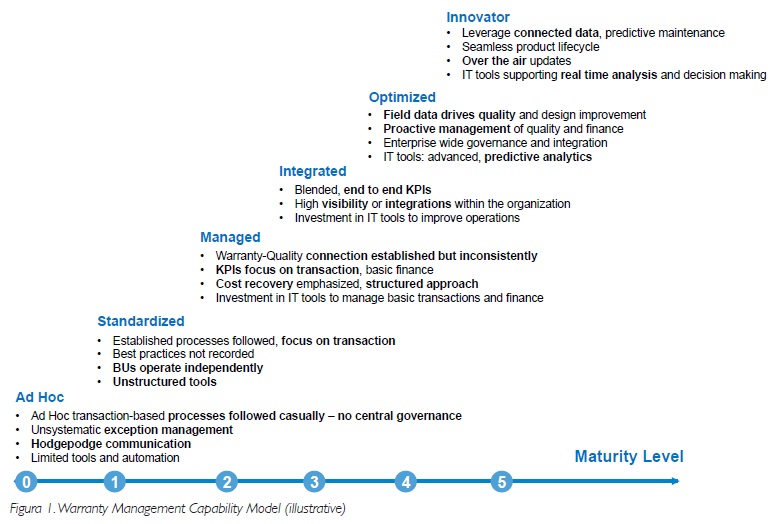

Allo stesso tempo, però, osserviamo anche alta volatilità nei cambiamenti e nelle evoluzioni delle aziende (anche anno su anno), e lo stesso modello di riferimento per la valutazione del grado di maturità della gestione delle garanzie (Warranty Management Capability Model) continua a evolversi al pari delle tante innovazioni tecnologiche che si affermano in questo ambito (Telematica / IoT, Social / Voice of Customer, Dealer Digitalization), per cui ai sei livelli di maturità che utilizziamo oggi per valutare la gestione della garanzia dei vari OEM (Figura 1) potremmo vederne aggiunto un settimo e un ottavo di qui a 18-24 mesi. La proliferazione di dati e addirittura le ancor più dirompenti computing technologies disponibili per analizzarli, stanno conferendo agli analytics un ruolo sempre più importante nella gestione della garanzia, ad esempio attraverso:

• algoritmi predittivi;

• analisi testuali e in lingua;

• intelligenza artificiale (cognitive computing);

• self-fix / remote-fix.

La tecnologia, tuttavia, è solo una parte della storia. I dati diventano un valore solo quando sono validati, consolidati e poi trasformati in indicazioni e comprensioni, che possono poi andare a supportare decisioni e piani mirati di miglioramento coinvolgendo persone, organizzazione e processi aziendali.

Ma è allora possibile per un OEM far evolvere la gestione della garanzia continuando a ottimizzare lo spending e senza impattare la soddisfazione del clienti?

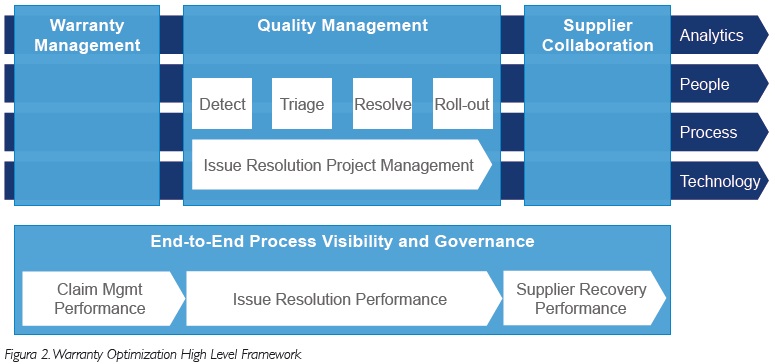

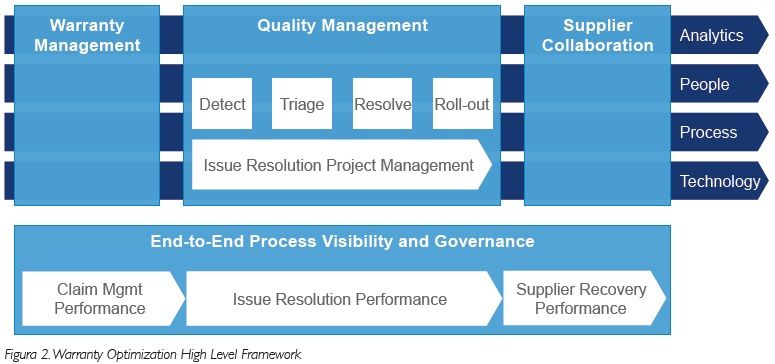

Sì, secondo la visione Accenture. E la chiave è in una gestione integrata dei processi di garanzia che coinvolga rete, qualità e fornitori… e naturalmente i clienti. Vediamo quali sono le quattro principali aree di intervento di cui si compone questo cambio di paradigma per una gestione innovativa e integrata della garanzia (Figura 2).

Warranty Operations

Una gestione efficace delle operations di garanzia richiede una stretta collaborazione tra le differenti funzioni aziendali così come della rete riparativa e dei fornitori ricambi. Centralizzazione e standardizzazione sono i principi chiave, ma anche efficientamento dei processi e automatizzazione attraverso le nuove frontiere tecnologiche, dal Robotic Process Automation (RPA) fino ad arrivare alla intelligenza artificiale (cognitive computing).

Dealer Performance

Si stima che il 10-15% dei pagamenti in garanzia derivino da richieste/riparazioni errate o frodi – agire qui non è semplice per gli OEM, in quanto spesso sono coinvolti moltissimi punti riparativi, dispersi geograficamente e con diversi livelli di partnership con gli OEM stessi (dealer, sub-dealer, agenti terzi). La soluzione è un sistema di misurazione delle performance della rete che sfrutti le tutte le fonti dati disponibili e gli algoritmi di analisi statistica per comparare le performance, identificare best-practice e le aree di intervento disegnate ad hoc sui singoli attori della rete riparativa.

Issue Early Detection

Il ritardo nell’identificazione di un difetto prodotto può voler dire estese campagne di richiamo, aumento dei costi riparativi in garanzia e, come visto, rischio di disaffezione del cliente al brand con conseguente necessità di spendere più risorse per acquisire nuovi clienti. Gli OEM tipicamente utilizzano Dealer focus group e analisi delle claim di garanzia per identificare difetti ricorrenti. L’integrazione di tecniche analitiche avanzate (text mining, statistica) unita alla considerazione delle nuove fonti di informazione quasi real time (social media, telematica, parts demand) possono ridurre significativamente il tempo di identificazione di un difetto e facilitarne il fixing in produzione o col fornitore.

Supplier Collaboration

Migliorare la rivalsa verso fornitori è una sfida importante per gli OEM perché richiede analisi di riparazioni e parti difettose che richiedono attente valutazioni prima di potersi trasformare in mirate richieste di rimborso ai fornitori. Proprio nella grande quantità di dati a disposizione risiede la possibilità di applicare analitiche evolute per rendere confrontabili i fornitori e i loro gap-qualitativi, e per poter definire programmi di miglioramento che prevedano supplier review mirate, formazione rete sulla diagnostica delle parti e rivisitazione accordi con i fornitori stessi.

Call To Action per i costruttori

I benefici in gioco possono essere molto importanti: attraverso questa evoluzione i costruttori possono migliorare i loro costi di garanzia fino al 25% e, nel contempo, rafforzare anche il legame coi propri clienti attraverso:

• miglioramento qualità prodotto;

• miglioramento capacità assistenza rete;

• goodwill decision più mirate ed efficaci.

Gli OEM devono cogliere rapidamente tali stimoli e avviare (o proseguire) anche questa nuova sfida di trasformazione digitale.

La proliferazione di dati e addirittura le ancor più dirompenti computing technologies disponibili per analizzarli, stanno conferendo agli analytics un ruolo sempre più importante nella gestione della garanzia, ad esempio attraverso:

• algoritmi predittivi;

• analisi testuali e in lingua;

• intelligenza artificiale (cognitive computing);

• self-fix / remote-fix.

La tecnologia, tuttavia, è solo una parte della storia. I dati diventano un valore solo quando sono validati, consolidati e poi trasformati in indicazioni e comprensioni, che possono poi andare a supportare decisioni e piani mirati di miglioramento coinvolgendo persone, organizzazione e processi aziendali.

Ma è allora possibile per un OEM far evolvere la gestione della garanzia continuando a ottimizzare lo spending e senza impattare la soddisfazione del clienti?

Sì, secondo la visione Accenture. E la chiave è in una gestione integrata dei processi di garanzia che coinvolga rete, qualità e fornitori… e naturalmente i clienti. Vediamo quali sono le quattro principali aree di intervento di cui si compone questo cambio di paradigma per una gestione innovativa e integrata della garanzia (Figura 2).

Warranty Operations

Una gestione efficace delle operations di garanzia richiede una stretta collaborazione tra le differenti funzioni aziendali così come della rete riparativa e dei fornitori ricambi. Centralizzazione e standardizzazione sono i principi chiave, ma anche efficientamento dei processi e automatizzazione attraverso le nuove frontiere tecnologiche, dal Robotic Process Automation (RPA) fino ad arrivare alla intelligenza artificiale (cognitive computing).

Dealer Performance

Si stima che il 10-15% dei pagamenti in garanzia derivino da richieste/riparazioni errate o frodi – agire qui non è semplice per gli OEM, in quanto spesso sono coinvolti moltissimi punti riparativi, dispersi geograficamente e con diversi livelli di partnership con gli OEM stessi (dealer, sub-dealer, agenti terzi). La soluzione è un sistema di misurazione delle performance della rete che sfrutti le tutte le fonti dati disponibili e gli algoritmi di analisi statistica per comparare le performance, identificare best-practice e le aree di intervento disegnate ad hoc sui singoli attori della rete riparativa.

Issue Early Detection

Il ritardo nell’identificazione di un difetto prodotto può voler dire estese campagne di richiamo, aumento dei costi riparativi in garanzia e, come visto, rischio di disaffezione del cliente al brand con conseguente necessità di spendere più risorse per acquisire nuovi clienti. Gli OEM tipicamente utilizzano Dealer focus group e analisi delle claim di garanzia per identificare difetti ricorrenti. L’integrazione di tecniche analitiche avanzate (text mining, statistica) unita alla considerazione delle nuove fonti di informazione quasi real time (social media, telematica, parts demand) possono ridurre significativamente il tempo di identificazione di un difetto e facilitarne il fixing in produzione o col fornitore.

Supplier Collaboration

Migliorare la rivalsa verso fornitori è una sfida importante per gli OEM perché richiede analisi di riparazioni e parti difettose che richiedono attente valutazioni prima di potersi trasformare in mirate richieste di rimborso ai fornitori. Proprio nella grande quantità di dati a disposizione risiede la possibilità di applicare analitiche evolute per rendere confrontabili i fornitori e i loro gap-qualitativi, e per poter definire programmi di miglioramento che prevedano supplier review mirate, formazione rete sulla diagnostica delle parti e rivisitazione accordi con i fornitori stessi.

Call To Action per i costruttori

I benefici in gioco possono essere molto importanti: attraverso questa evoluzione i costruttori possono migliorare i loro costi di garanzia fino al 25% e, nel contempo, rafforzare anche il legame coi propri clienti attraverso:

• miglioramento qualità prodotto;

• miglioramento capacità assistenza rete;

• goodwill decision più mirate ed efficaci.

Gli OEM devono cogliere rapidamente tali stimoli e avviare (o proseguire) anche questa nuova sfida di trasformazione digitale.

La proliferazione di dati e addirittura le ancor più dirompenti computing technologies disponibili per analizzarli, stanno conferendo agli analytics un ruolo sempre più importante nella gestione della garanzia, ad esempio attraverso:

• algoritmi predittivi;

• analisi testuali e in lingua;

• intelligenza artificiale (cognitive computing);

• self-fix / remote-fix.

La tecnologia, tuttavia, è solo una parte della storia. I dati diventano un valore solo quando sono validati, consolidati e poi trasformati in indicazioni e comprensioni, che possono poi andare a supportare decisioni e piani mirati di miglioramento coinvolgendo persone, organizzazione e processi aziendali.

Ma è allora possibile per un OEM far evolvere la gestione della garanzia continuando a ottimizzare lo spending e senza impattare la soddisfazione del clienti?

Sì, secondo la visione Accenture. E la chiave è in una gestione integrata dei processi di garanzia che coinvolga rete, qualità e fornitori… e naturalmente i clienti. Vediamo quali sono le quattro principali aree di intervento di cui si compone questo cambio di paradigma per una gestione innovativa e integrata della garanzia (Figura 2).

Warranty Operations

Una gestione efficace delle operations di garanzia richiede una stretta collaborazione tra le differenti funzioni aziendali così come della rete riparativa e dei fornitori ricambi. Centralizzazione e standardizzazione sono i principi chiave, ma anche efficientamento dei processi e automatizzazione attraverso le nuove frontiere tecnologiche, dal Robotic Process Automation (RPA) fino ad arrivare alla intelligenza artificiale (cognitive computing).

Dealer Performance

Si stima che il 10-15% dei pagamenti in garanzia derivino da richieste/riparazioni errate o frodi – agire qui non è semplice per gli OEM, in quanto spesso sono coinvolti moltissimi punti riparativi, dispersi geograficamente e con diversi livelli di partnership con gli OEM stessi (dealer, sub-dealer, agenti terzi). La soluzione è un sistema di misurazione delle performance della rete che sfrutti le tutte le fonti dati disponibili e gli algoritmi di analisi statistica per comparare le performance, identificare best-practice e le aree di intervento disegnate ad hoc sui singoli attori della rete riparativa.

Issue Early Detection

Il ritardo nell’identificazione di un difetto prodotto può voler dire estese campagne di richiamo, aumento dei costi riparativi in garanzia e, come visto, rischio di disaffezione del cliente al brand con conseguente necessità di spendere più risorse per acquisire nuovi clienti. Gli OEM tipicamente utilizzano Dealer focus group e analisi delle claim di garanzia per identificare difetti ricorrenti. L’integrazione di tecniche analitiche avanzate (text mining, statistica) unita alla considerazione delle nuove fonti di informazione quasi real time (social media, telematica, parts demand) possono ridurre significativamente il tempo di identificazione di un difetto e facilitarne il fixing in produzione o col fornitore.

Supplier Collaboration

Migliorare la rivalsa verso fornitori è una sfida importante per gli OEM perché richiede analisi di riparazioni e parti difettose che richiedono attente valutazioni prima di potersi trasformare in mirate richieste di rimborso ai fornitori. Proprio nella grande quantità di dati a disposizione risiede la possibilità di applicare analitiche evolute per rendere confrontabili i fornitori e i loro gap-qualitativi, e per poter definire programmi di miglioramento che prevedano supplier review mirate, formazione rete sulla diagnostica delle parti e rivisitazione accordi con i fornitori stessi.

Call To Action per i costruttori

I benefici in gioco possono essere molto importanti: attraverso questa evoluzione i costruttori possono migliorare i loro costi di garanzia fino al 25% e, nel contempo, rafforzare anche il legame coi propri clienti attraverso:

• miglioramento qualità prodotto;

• miglioramento capacità assistenza rete;

• goodwill decision più mirate ed efficaci.

Gli OEM devono cogliere rapidamente tali stimoli e avviare (o proseguire) anche questa nuova sfida di trasformazione digitale.

La proliferazione di dati e addirittura le ancor più dirompenti computing technologies disponibili per analizzarli, stanno conferendo agli analytics un ruolo sempre più importante nella gestione della garanzia, ad esempio attraverso:

• algoritmi predittivi;

• analisi testuali e in lingua;

• intelligenza artificiale (cognitive computing);

• self-fix / remote-fix.

La tecnologia, tuttavia, è solo una parte della storia. I dati diventano un valore solo quando sono validati, consolidati e poi trasformati in indicazioni e comprensioni, che possono poi andare a supportare decisioni e piani mirati di miglioramento coinvolgendo persone, organizzazione e processi aziendali.

Ma è allora possibile per un OEM far evolvere la gestione della garanzia continuando a ottimizzare lo spending e senza impattare la soddisfazione del clienti?

Sì, secondo la visione Accenture. E la chiave è in una gestione integrata dei processi di garanzia che coinvolga rete, qualità e fornitori… e naturalmente i clienti. Vediamo quali sono le quattro principali aree di intervento di cui si compone questo cambio di paradigma per una gestione innovativa e integrata della garanzia (Figura 2).

Warranty Operations

Una gestione efficace delle operations di garanzia richiede una stretta collaborazione tra le differenti funzioni aziendali così come della rete riparativa e dei fornitori ricambi. Centralizzazione e standardizzazione sono i principi chiave, ma anche efficientamento dei processi e automatizzazione attraverso le nuove frontiere tecnologiche, dal Robotic Process Automation (RPA) fino ad arrivare alla intelligenza artificiale (cognitive computing).

Dealer Performance

Si stima che il 10-15% dei pagamenti in garanzia derivino da richieste/riparazioni errate o frodi – agire qui non è semplice per gli OEM, in quanto spesso sono coinvolti moltissimi punti riparativi, dispersi geograficamente e con diversi livelli di partnership con gli OEM stessi (dealer, sub-dealer, agenti terzi). La soluzione è un sistema di misurazione delle performance della rete che sfrutti le tutte le fonti dati disponibili e gli algoritmi di analisi statistica per comparare le performance, identificare best-practice e le aree di intervento disegnate ad hoc sui singoli attori della rete riparativa.

Issue Early Detection

Il ritardo nell’identificazione di un difetto prodotto può voler dire estese campagne di richiamo, aumento dei costi riparativi in garanzia e, come visto, rischio di disaffezione del cliente al brand con conseguente necessità di spendere più risorse per acquisire nuovi clienti. Gli OEM tipicamente utilizzano Dealer focus group e analisi delle claim di garanzia per identificare difetti ricorrenti. L’integrazione di tecniche analitiche avanzate (text mining, statistica) unita alla considerazione delle nuove fonti di informazione quasi real time (social media, telematica, parts demand) possono ridurre significativamente il tempo di identificazione di un difetto e facilitarne il fixing in produzione o col fornitore.

Supplier Collaboration

Migliorare la rivalsa verso fornitori è una sfida importante per gli OEM perché richiede analisi di riparazioni e parti difettose che richiedono attente valutazioni prima di potersi trasformare in mirate richieste di rimborso ai fornitori. Proprio nella grande quantità di dati a disposizione risiede la possibilità di applicare analitiche evolute per rendere confrontabili i fornitori e i loro gap-qualitativi, e per poter definire programmi di miglioramento che prevedano supplier review mirate, formazione rete sulla diagnostica delle parti e rivisitazione accordi con i fornitori stessi.

Call To Action per i costruttori

I benefici in gioco possono essere molto importanti: attraverso questa evoluzione i costruttori possono migliorare i loro costi di garanzia fino al 25% e, nel contempo, rafforzare anche il legame coi propri clienti attraverso:

• miglioramento qualità prodotto;

• miglioramento capacità assistenza rete;

• goodwill decision più mirate ed efficaci.

Gli OEM devono cogliere rapidamente tali stimoli e avviare (o proseguire) anche questa nuova sfida di trasformazione digitale.